Page 84 - 理化检验-物理分册2024年第十一期

P. 84

杜书万,等:某高压断路器齿轮轴断齿原因

时产生的磨痕,且断裂齿根处未发现摩擦痕迹,说明 在多处裂纹源,裂纹从受力面齿根处向非受力面方

磨痕不是齿轮轴断齿的原因。 向扩展,呈多源脆性断裂特征。

断口宏观形貌如图2所示。由图2可知:断口呈 1.2 化学成分分析

结晶状,具有浅灰色金属光泽;断口上可看到裂纹扩 在齿轮轴基体上取样,采用直读光谱仪对试样

展棱线,根据棱线收敛方向可看出断口受力面上存 进行化学成分分析,结果如表1所示。由表1可知:

试样的化学成分符合GB/T 3077—2015 《合金结构

钢》对20CrMnMo钢的要求。

1.3 硬度及渗碳层深度测试

依据GB/T 9450—2005 《钢件渗碳淬火硬化层

深度测定校准》对齿轮轴有效硬化层深度进行测试,

由于齿轮轴的齿牙上已完全渗碳,因此从其齿根圆

处测试,结果如图3所示。该齿轮轴的图纸要求渗

碳层深度为0.8~1.2 mm,实际有效硬化层深度约为

图 2 断口宏观形貌 1.16 mm,接近图纸要求的上限。

表1 齿轮轴化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo

实测值 0.17 0.26 1.07 0.014 0.005 1.22 0.22

标准值 0.17~0.23 0.17~0.37 0.90~1.20 ≤0.035 ≤0.035 1.10~1.40 0.20~0.30

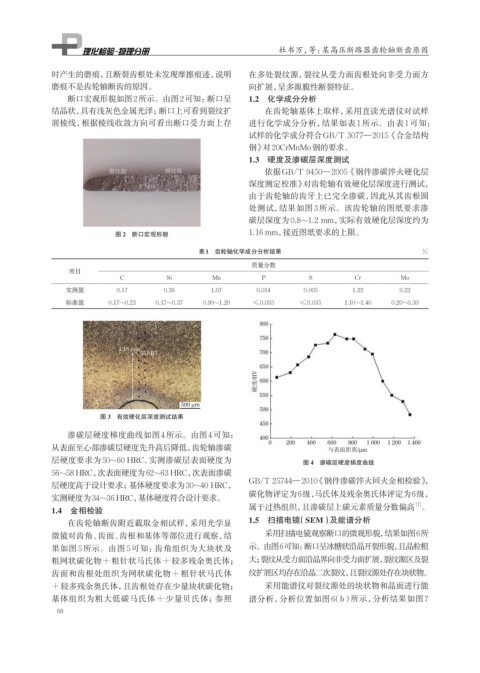

图 3 有效硬化层深度测试结果

渗碳层硬度梯度曲线如图4所示。由图4可知:

从表面至心部渗碳层硬度先升高后降低,齿轮轴渗碳

层硬度要求为50~60 HRC,实测渗碳层表面硬度为 图 4 渗碳层硬度梯度曲线

56~58 HRC,次表面硬度为62~63 HRC,次表面渗碳

GB/T 25744—2010《钢件渗碳淬火回火金相检验》 ,

层硬度高于设计要求;基体硬度要求为30~40 HRC,

碳化物评定为6级, 马氏体及残余奥氏体评定为6级,

实测硬度为34~36 HRC,基体硬度符合设计要求。

[1]

1.4 金相检验 属于过热组织,且渗碳层上碳元素质量分数偏高 。

在齿轮轴断齿附近截取金相试样,采用光学显 1.5 扫描电镜 (SEM)及能谱分析

微镜对齿角、齿面、齿根和基体等部位进行观察,结 采用扫描电镜观察断口的微观形貌,结果如图6所

果如图5 所示。由图5 可知:齿角组织为大块状及 示。由图6可知:断口呈冰糖状沿晶开裂形貌,且晶粒粗

粗网状碳化物+粗针状马氏体+较多残余奥氏体; 大;裂纹从受力面沿晶界向非受力面扩展,裂纹源区及裂

齿面和齿根处组织为网状碳化物+粗针状马氏体 纹扩展区均存在沿晶二次裂纹,且裂纹源处存在块状物。

+较多残余奥氏体,且齿根处存在少量块状碳化物; 采用能谱仪对裂纹源处的块状物和晶面进行能

基体组织为粗大低碳马氏体+少量贝氏体;参照 谱分析,分析位置如图6(b)所示,分析结果如图7

68