Page 89 - 理化检验-物理分册2024年第十一期

P. 89

李 明:汽车减振器活塞杆断裂原因

图 3 裂纹源区球状夹杂物的能谱分析结果

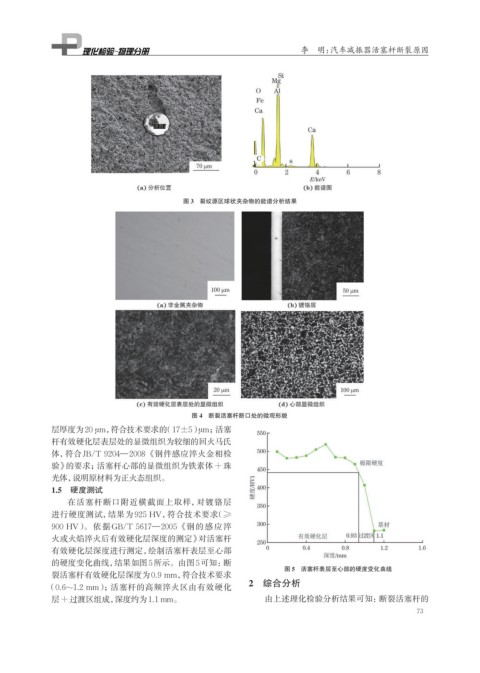

图 4 断裂活塞杆断口处的微观形貌

层厚度为20 μm,符合技术要求的(17±5) μm;活塞

杆有效硬化层表层处的显微组织为较细的回火马氏

体,符合JB/T 9204—2008 《钢件感应淬火金相检

验》的要求;活塞杆心部的显微组织为铁素体+珠

光体,说明原材料为正火态组织。

1.5 硬度测试

在活塞杆断口附近横截面上取样,对镀铬层

进行硬度测试,结果为 925 HV,符合技术要求(≥

900 HV)。依据GB/T 5617—2005 《钢的感应淬

火或火焰淬火后有效硬化层深度的测定》对活塞杆

有效硬化层深度进行测定,绘制活塞杆表层至心部

的硬度变化曲线,结果如图5所示。由图5可知:断

图 5 活塞杆表层至心部的硬度变化曲线

裂活塞杆有效硬化层深度为0.9 mm,符合技术要求

2 综合分析

(0.6~1.2 mm);活塞杆的高频淬火区由有效硬化

层+过渡区组成, 深度约为1.1 mm。 由上述理化检验分析结果可知:断裂活塞杆的

73