Page 92 - 理化检验-物理分册2024年第十一期

P. 92

张生武,等:连续油管配套42CrMo钢挠性连接器断裂原因

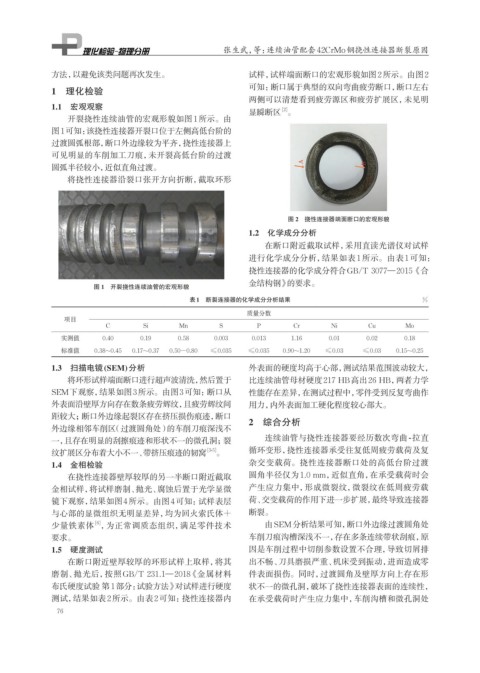

方法,以避免该类问题再次发生。 试样,试样端面断口的宏观形貌如图2所示。由图2

1 理化检验 可知:断口属于典型的双向弯曲疲劳断口,断口左右

两侧可以清楚看到疲劳源区和疲劳扩展区,未见明

1.1 宏观观察

显瞬断区 。

[2]

开裂挠性连续油管的宏观形貌如图1所示。由

图1可知: 该挠性连接器开裂口位于左侧高低台阶的

过渡圆弧根部,断口外边缘较为平齐,挠性连接器上

可见明显的车削加工刀痕,未开裂高低台阶的过渡

圆弧半径较小,近似直角过渡。

将挠性连接器沿裂口张开方向折断,截取环形

图 2 挠性连接器端面断口的宏观形貌

1.2 化学成分分析

在断口附近截取试样,采用直读光谱仪对试样

进行化学成分分析,结果如表1所示。由表1可知:

挠性连接器的化学成分符合GB/T 3077—2015《合

金结构钢》的要求。

图 1 开裂挠性连续油管的宏观形貌

表1 断裂连接器的化学成分分析结果 %

质量分数

项目

C Si Mn S P Cr Ni Cu Mo

实测值 0.40 0.19 0.58 0.003 0.013 1.16 0.01 0.02 0.18

标准值 0.38~0.45 0.17~0.37 0.50-0.80 ≤0.035 ≤0.035 0.90~1.20 ≤0.03 ≤0.03 0.15~0.25

1.3 扫描电镜(SEM)分析 外表面的硬度均高于心部,测试结果范围波动较大,

将环形试样端面断口进行超声波清洗,然后置于 比连续油管母材硬度217 HB高出26 HB,两者力学

SEM下观察,结果如图3所示。由图3可知:断口从 性能存在差异,在测试过程中,零件受到反复弯曲作

外表面沿壁厚方向存在数条疲劳辉纹,且疲劳辉纹间 用力,内外表面加工硬化程度较心部大。

距较大;断口外边缘起裂区存在挤压损伤痕迹,断口

外边缘相邻车削区(过渡圆角处)的车削刀痕深浅不 2 综合分析

一,且存在明显的刮擦痕迹和形状不一的微孔洞;裂 连续油管与挠性连接器要经历数次弯曲-拉直

纹扩展区分布着大小不一、带挤压痕迹的韧窝 [3-5] 。 循环变形,挠性连接器承受往复低周疲劳载荷及复

1.4 金相检验 杂交变载荷。挠性连接器断口处的高低台阶过渡

在挠性连接器壁厚较厚的另一半断口附近截取 圆角半径仅为1.0 mm,近似直角,在承受载荷时会

金相试样,将试样磨制、抛光、腐蚀后置于光学显微 产生应力集中,形成微裂纹,微裂纹在低周疲劳载

镜下观察,结果如图4所示。由图4可知:试样表层 荷、交变载荷的作用下进一步扩展,最终导致连接器

与心部的显微组织无明显差异,均为回火索氏体+ 断裂。

少量铁素体 ,为正常调质态组织,满足零件技术 由SEM分析结果可知,断口外边缘过渡圆角处

[6]

要求。 车削刀痕沟槽深浅不一,存在多条连续带状刮痕,原

1.5 硬度测试 因是车削过程中切削参数设置不合理,导致切屑排

在断口附近壁厚较厚的环形试样上取样,将其 出不畅、刀具磨损严重、机床受到振动,进而造成零

磨制、抛光后,按照GB/T 231.1—2018 《金属材料 件表面损伤。同时,过渡圆角及壁厚方向上存在形

布氏硬度试验 第1部分: 试验方法》对试样进行硬度 状不一的微孔洞,破坏了挠性连接器表面的连续性,

测试,结果如表2所示。由表2可知:挠性连接器内 在承受载荷时产生应力集中,车削沟槽和微孔洞处

76