Page 96 - 理化检验-物理分册2024年第十一期

P. 96

徐燕健,等:某亚临界锅炉过热器管腐蚀泄漏原因

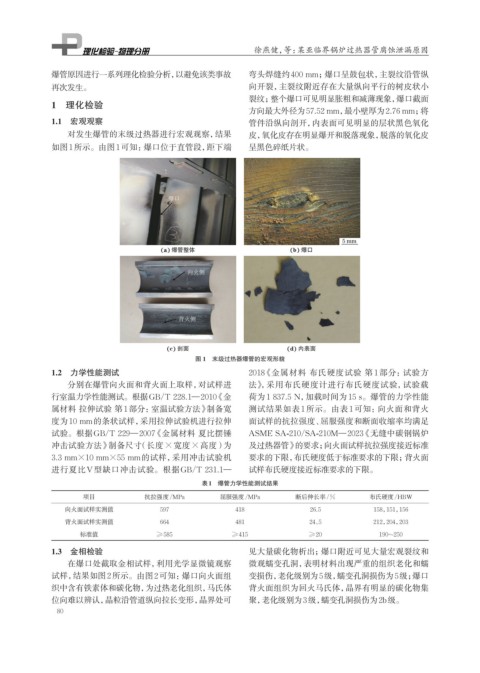

爆管原因进行一系列理化检验分析,以避免该类事故 弯头焊缝约400 mm;爆口呈鼓包状,主裂纹沿管纵

再次发生。 向开裂,主裂纹附近存在大量纵向平行的树皮状小

裂纹;整个爆口可见明显胀粗和减薄现象,爆口截面

1 理化检验

方向最大外径为57.52 mm,最小壁厚为2.76 mm;将

1.1 宏观观察 管件沿纵向剖开,内表面可见明显的层状黑色氧化

对发生爆管的末级过热器进行宏观观察,结果 皮,氧化皮存在明显爆开和脱落现象,脱落的氧化皮

如图1所示。由图1可知:爆口位于直管段,距下端 呈黑色碎纸片状。

爆口

5 mm

(a) 爆管整体 (b) 爆口

向火侧

背火侧

(c) 剖面 (d) 内表面

图 1 末级过热器爆管的宏观形貌

1.2 力学性能测试 2018 《金属材料 布氏硬度试验 第 1 部分:试验方

分别在爆管向火面和背火面上取样,对试样进 法》,采用布氏硬度计进行布氏硬度试验,试验载

行室温力学性能测试。根据GB/T 228.1—2010 《金 荷为1 837.5 N,加载时间为15 s。爆管的力学性能

属材料 拉伸试验 第1部分:室温试验方法》制备宽 测试结果如表1所示。由表1可知:向火面和背火

度为10 mm的条状试样,采用拉伸试验机进行拉伸 面试样的抗拉强度、屈服强度和断面收缩率均满足

试验。根据GB/T 229—2007 《金属材料 夏比摆锤 ASME SA-210/SA-210M—2023 《无缝中碳钢锅炉

冲击试验方法》制备尺寸(长度×宽度×高度)为 及过热器管》的要求;向火面试样抗拉强度接近标准

3.3 mm×10 mm×55 mm的试样,采用冲击试验机 要求的下限,布氏硬度低于标准要求的下限;背火面

进行夏比V型缺口冲击试验。根据GB/T 231.1— 试样布氏硬度接近标准要求的下限。

表1 爆管力学性能测试结果

项目 抗拉强度/MPa 屈服强度/MPa 断后伸长率/% 布氏硬度/HBW

向火面试样实测值 597 418 26.5 158,151,156

背火面试样实测值 664 481 24,5 212,204,203

标准值 ≥585 ≥415 ≥20 190~250

1.3 金相检验 见大量碳化物析出;爆口附近可见大量宏观裂纹和

在爆口处截取金相试样,利用光学显微镜观察 微观蠕变孔洞,表明材料出现严重的组织老化和蠕

试样,结果如图2所示。由图2可知:爆口向火面组 变损伤,老化级别为5级, 蠕变孔洞损伤为5级;爆口

织中含有铁素体和碳化物,为过热老化组织,马氏体 背火面组织为回火马氏体,晶界有明显的碳化物集

位向难以辨认,晶粒沿管道纵向拉长变形,晶界处可 聚,老化级别为3级, 蠕变孔洞损伤为2b级。

80