Page 101 - 理化检验-物理分册2024年第十一期

P. 101

唐 彬,等:高压缸侧排汽测温套管泄漏原因

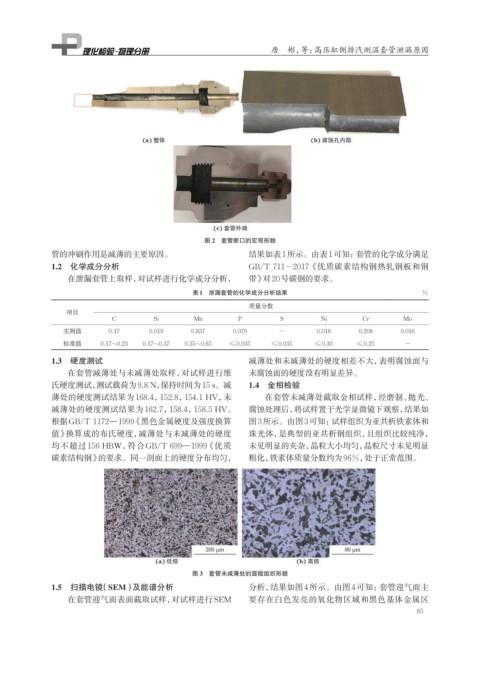

图 2 套管断口的宏观形貌

管的冲刷作用是减薄的主要原因。 结果如表1所示。由表1可知:套管的化学成分满足

1.2 化学成分分析 GB/T 711-2017《优质碳素结构钢热轧钢板和钢

在泄漏套管上取样,对试样进行化学成分分析, 带》对20号碳钢的要求。

表1 泄漏套管的化学成分分析结果 %

质量分数

项目

C Si Mn P S Ni Cr Mo

实测值 0.17 0.019 0.837 0.079 - 0.018 0.208 0.016

标准值 0.17~0.23 0.17~0.37 0.35~0.65 ≤0.035 ≤0.035 ≤0.30 ≤0.25 -

1.3 硬度测试 减薄处和未减薄处的硬度相差不大,表明腐蚀面与

在套管减薄处与未减薄处取样,对试样进行维 未腐蚀面的硬度没有明显差异。

氏硬度测试,测试载荷为9.8 N,保持时间为15 s。减 1.4 金相检验

薄处的硬度测试结果为168.4,152.8,154.1 HV,未 在套管未减薄处截取金相试样,经磨制、抛光、

减薄处的硬度测试结果为162.7,158.4,158.5 HV。 腐蚀处理后,将试样置于光学显微镜下观察,结果如

根据GB/T 1172—1999 《黑色金属硬度及强度换算 图3所示。由图3可知:试样组织为亚共析铁素体和

值》换算成的布氏硬度,减薄处与未减薄处的硬度 珠光体,是典型的亚共析钢组织,且组织比较纯净,

均不超过 156 HBW,符合GB/T 699—1999 《优质 未见明显的夹杂,晶粒大小均匀,晶粒尺寸未见明显

碳素结构钢》的要求。同一剖面上的硬度分布均匀, 粗化,铁素体质量分数约为96%,处于正常范围。

图 3 套管未减薄处的显微组织形貌

1.5 扫描电镜 (SEM)及能谱分析 分析,结果如图4所示。由图4可知:套管迎气面主

在套管迎气面表面截取试样,对试样进行SEM 要存在白色发亮的氧化物区域和黑色基体金属区

85