Page 67 - 理化检验-物理分册2024年第十一期

P. 67

汪志刚,等:含镍包WC铁基合金涂层显微组织和摩擦磨损性能

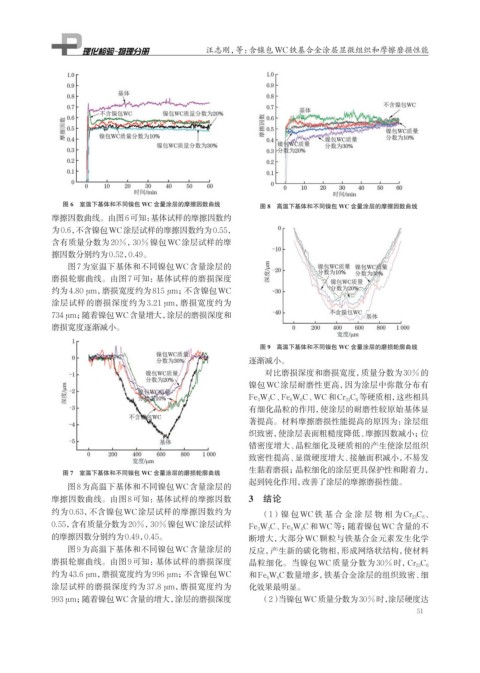

图 6 室温下基体和不同镍包 WC 含量涂层的摩擦因数曲线 图 8 高温下基体和不同镍包 WC 含量涂层的摩擦因数曲线

摩擦因数曲线。由图6可知:基体试样的摩擦因数约

为0.6,不含镍包WC涂层试样的摩擦因数约为0.55,

含有质量分数为20%,30%镍包WC涂层试样的摩

擦因数分别约为0.52,0.49。

图7为室温下基体和不同镍包WC含量涂层的

磨损轮廓曲线。由图7可知:基体试样的磨损深度

约为4.80 µm,磨损宽度约为815 µm;不含镍包WC

涂层试样的磨损深度约为 3.21 µm,磨损宽度约为

734 µm;随着镍包WC含量增大, 涂层的磨损深度和

磨损宽度逐渐减小。

图 9 高温下基体和不同镍包 WC 含量涂层的磨损轮廓曲线

逐渐减小。

对比磨损深度和磨损宽度,质量分数为30%的

镍包WC涂层耐磨性更高,因为涂层中弥散分布有

Fe 3 W 3 C、Fe 6 W 6 C、WC和Cr 23 C 6 等硬质相,这些相具

有细化晶粒的作用,使涂层的耐磨性较原始基体显

著提高。材料摩擦磨损性能提高的原因为:涂层组

织致密,使涂层表面粗糙度降低、摩擦因数减小;位

错密度增大、晶粒细化及硬质相的产生使涂层组织

致密性提高、显微硬度增大、接触面积减小,不易发

生黏着磨损;晶粒细化的涂层更具保护性和附着力,

图 7 室温下基体和不同镍包 WC 含量涂层的磨损轮廓曲线

起到钝化作用,改善了涂层的摩擦磨损性能。

图8为高温下基体和不同镍包WC含量涂层的

摩擦因数曲线。由图8可知:基体试样的摩擦因数 3 结论

约为0.63,不含镍包WC涂层试样的摩擦因数约为 (1)镍 包 WC 铁基合金涂层物相为 Cr 23 C 6 、

0.55,含有质量分数为20%,30%镍包WC涂层试样 Fe 3 W 3 C、Fe 6 W 6 C和WC等;随着镍包WC含量的不

的摩擦因数分别约为0.49,0.45。 断增大,大部分WC颗粒与铁基合金元素发生化学

图9为高温下基体和不同镍包WC含量涂层的 反应,产生新的碳化物相,形成网络状结构,使材料

磨损轮廓曲线。由图9可知:基体试样的磨损深度 晶粒细化。当镍包WC质量分数为 30%时,Cr 23 C 6

约为43.6 µm,磨损宽度约为996 µm;不含镍包WC 和Fe 6 W 6 C数量增多,铁基合金涂层的组织致密、细

涂层试样的磨损深度约为37.8 µm,磨损宽度约为 化效果最明显。

993 µm;随着镍包WC含量的增大, 涂层的磨损深度 (2)当镍包WC质量分数为30%时, 涂层硬度达

51