Page 66 - 理化检验-物理分册2024年第十一期

P. 66

汪志刚,等:含镍包WC铁基合金涂层显微组织和摩擦磨损性能

W、C,与涂层合金元素Cr和Fe发生化学反应,形成

了Cr 23 C 6 、Fe 3 W 3 C、Fe 6 W 6 C等硬质相,发挥弥散强

化作用。析出碳化物作为形核中心,可以促进二次

枝晶形成、细化涂层晶粒,起到细晶强化作用。在弥

散强化、细晶强化的综合作用下,涂层硬度增大,当

镍包WC质量分数为30%时,涂层显微硬度达到最

大值,为819 HV0.5。

2.2.2 拉伸性能测试

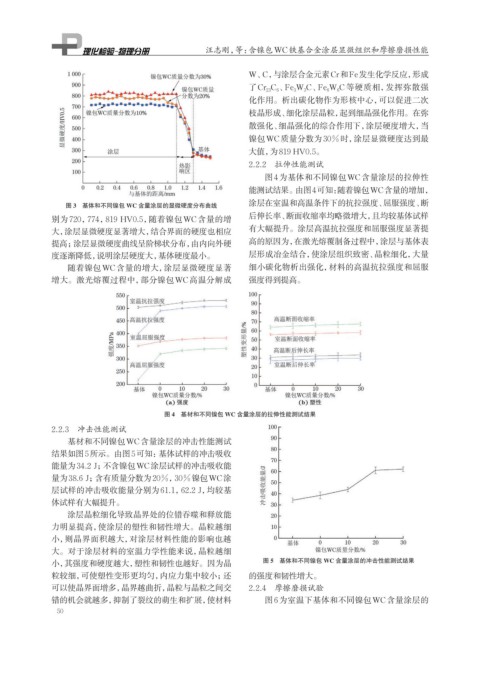

图4为基体和不同镍包WC含量涂层的拉伸性

能测试结果。由图4可知: 随着镍包WC含量的增加,

涂层在室温和高温条件下的抗拉强度、屈服强度、断

图 3 基体和不同镍包 WC 含量涂层的显微硬度分布曲线

别为720,774,819 HV0.5,随着镍包WC含量的增 后伸长率、断面收缩率均略微增大,且均较基体试样

大,涂层显微硬度显著增大,结合界面的硬度也相应 有大幅提升。涂层高温抗拉强度和屈服强度显著提

提高;涂层显微硬度曲线呈阶梯状分布,由内向外硬 高的原因为,在激光熔覆制备过程中,涂层与基体表

度逐渐降低,说明涂层硬度大,基体硬度最小。 层形成冶金结合,使涂层组织致密、晶粒细化,大量

随着镍包WC含量的增大,涂层显微硬度显著 细小碳化物析出强化,材料的高温抗拉强度和屈服

增大。激光熔覆过程中,部分镍包WC高温分解成 强度得到提高。

图 4 基材和不同镍包 WC 含量涂层的拉伸性能测试结果

2.2.3 冲击性能测试

基材和不同镍包WC含量涂层的冲击性能测试

结果如图5所示。由图5可知:基体试样的冲击吸收

能量为34.2 J;不含镍包WC涂层试样的冲击吸收能

量为38.6 J;含有质量分数为20%,30%镍包WC涂

层试样的冲击吸收能量分别为61.1,62.2 J,均较基

体试样有大幅提升。

涂层晶粒细化导致晶界处的位错吞噬和释放能

力明显提高,使涂层的塑性和韧性增大。晶粒越细

小,则晶界面积越大,对涂层材料性能的影响也越

大。对于涂层材料的室温力学性能来说,晶粒越细

小,其强度和硬度越大,塑性和韧性也越好。因为晶 图 5 基体和不同镍包 WC 含量涂层的冲击性能测试结果

粒较细,可使塑性变形更均匀,内应力集中较小;还 的强度和韧性增大。

可以使晶界面增多,晶界越曲折,晶粒与晶粒之间交 2.2.4 摩擦磨损试验

错的机会就越多,抑制了裂纹的萌生和扩展,使材料 图6为室温下基体和不同镍包WC含量涂层的

50