Page 89 - 理化检验-物理分册2024年第十期

P. 89

何 君,等:核燃料组件用冷拉弹簧丝绕制断裂原因

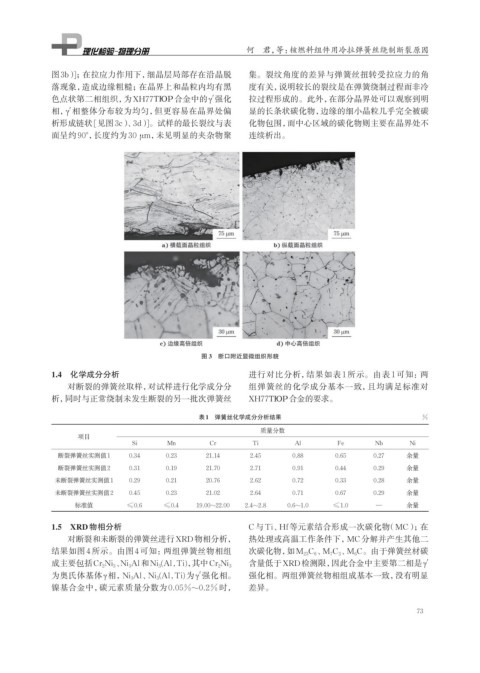

图3b);在拉应力作用下,细晶层局部存在沿晶脱 集。裂纹角度的差异与弹簧丝扭转受拉应力的角

]

落现象,造成边缘粗糙;在晶界上和晶粒内均有黑 度有关,说明较长的裂纹是在弹簧绕制过程而非冷

色点状第二相组织,为XH77ТЮР合金中的γ'强化 拉过程形成的。此外,在部分晶界处可以观察到明

相, γ' 相整体分布较为均匀,但更容易在晶界处偏 显的长条状碳化物,边缘的细小晶粒几乎完全被碳

析形成链状[见图3c)、3d)]。试样的最长裂纹与表 化物包围,而中心区域的碳化物则主要在晶界处不

面呈约 90°, 长度约为 30 μm,未见明显的夹杂物聚 连续析出。

图 3 断口附近显微组织形貌

1.4 化学成分分析 进行对比分析,结果如表 1 所示。由表 1 可知:两

对断裂的弹簧丝取样,对试样进行化学成分分 组弹簧丝的化学成分基本一致,且均满足标准对

析,同时与正常绕制未发生断裂的另一批次弹簧丝 XH77ТЮР合金的要求。

表1 弹簧丝化学成分分析结果 %

质量分数

项目

Si Mn Cr Ti Al Fe Nb Ni

断裂弹簧丝实测值1 0.34 0.23 21.14 2.45 0.88 0.65 0.27 余量

断裂弹簧丝实测值2 0.31 0.19 21.70 2.71 0.91 0.44 0.29 余量

未断裂弹簧丝实测值1 0.29 0.21 20.76 2.62 0.72 0.33 0.28 余量

未断裂弹簧丝实测值2 0.45 0.23 21.02 2.64 0.71 0.67 0.29 余量

标准值 ≤0.6 ≤0.4 19.00~22.00 2.4~2.8 0.6~1.0 ≤1.0 — 余量

1.5 XRD物相分析 C与Ti、Hf等元素结合形成一次碳化物 (MC);在

对断裂和未断裂的弹簧丝进行XRD物相分析, 热处理或高温工作条件下,MC分解并产生其他二

结果如图 4 所示。由图 4 可知:两组弹簧丝物相组 次碳化物,如M 23 C 6 、M 7 C 3 、M 6 C。由于弹簧丝材碳

含量低于XRD检测限,因此合金中主要第二相是γ'

成主要包括Cr 2 Ni 3 、Ni 3 Al和Ni 3 (Al,Ti),其中Cr 2 Ni 3

为奥氏体基体 γ 相,Ni 3 Al、Ni 3 (Al,Ti) 为 γ' 强化相。 强化相。两组弹簧丝物相组成基本一致,没有明显

镍基合金中,碳元素质量分数为 0.05%~0.2%时, 差异。

73