Page 85 - 理化检验-物理分册2024年第十期

P. 85

王祺瑞,等:飞轮螺栓断裂原因

区域较少,韧窝形貌不明显 。 表1 两件螺栓断裂面能谱分析结果 %

[3]

对两件螺栓的断裂面进行能谱分析,结果如表1 质量分数

项目

所示。由表1可知: 螺栓断面不存在异常元素。 C Cr Mn Fe

1.3 金相检验 1号螺栓实测值 14.92 0.82 0.48 83.77

在1,2号螺栓断口位置截取并制备金相试样, 2号螺栓实测值 13.86 0.93 0.59 92.63

用体积分数为3%~5%的硝酸乙醇溶液对试样进行 常非金属夹杂物。螺栓的断裂区域显微组织未发现

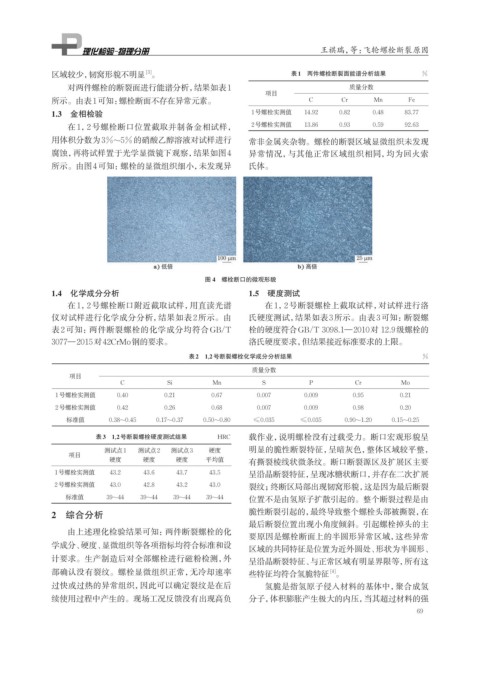

腐蚀,再将试样置于光学显微镜下观察,结果如图4 异常情况,与其他正常区域组织相同,均为回火索

所示。由图4可知:螺栓的显微组织细小,未发现异 氏体。

图 4 螺栓断口的微观形貌

1.4 化学成分分析 1.5 硬度测试

在1,2号螺栓断口附近截取试样,用直读光谱 在1,2号断裂螺栓上截取试样,对试样进行洛

仪对试样进行化学成分分析,结果如表2所示。由 氏硬度测试,结果如表3所示。由表3可知:断裂螺

表 2可知:两件断裂螺栓的化学成分均符合GB/T 栓的硬度符合GB/T 3098.1—2010对 12.9级螺栓的

3077—2015对42CrMo钢的要求。 洛氏硬度要求,但结果接近标准要求的上限。

表2 1,2号断裂螺栓化学成分分析结果 %

质量分数

项目

C Si Mn S P Cr Mo

1号螺栓实测值 0.40 0.21 0.67 0.007 0.009 0.95 0.21

2号螺栓实测值 0.42 0.26 0.68 0.007 0.009 0.98 0.20

标准值 0.38~0.45 0.17~0.37 0.50~0.80 ≤0.035 ≤0.035 0.90~1.20 0.15~0.25

表3 1,2号断裂螺栓硬度测试结果 HRC 载作业,说明螺栓没有过载受力。断口宏观形貌呈

测试点1 测试点2 测试点3 硬度 明显的脆性断裂特征,呈暗灰色,整体区域较平整,

项目

硬度 硬度 硬度 平均值 有撕裂棱线状微条纹。断口断裂源区及扩展区主要

1号螺栓实测值 43.2 43.6 43.7 43.5 呈沿晶断裂特征,呈现冰糖状断口,并存在二次扩展

2号螺栓实测值 43.0 42.8 43.2 43.0 裂纹;终断区局部出现韧窝形貌,这是因为最后断裂

标准值 39~44 39~44 39~44 39~44 位置不是由氢原子扩散引起的。整个断裂过程是由

2 综合分析 脆性断裂引起的,最终导致整个螺栓头部被撕裂,在

最后断裂位置出现小角度倾斜。引起螺栓掉头的主

由上述理化检验结果可知:两件断裂螺栓的化

要原因是螺栓断面上的半圆形异常区域,这些异常

学成分、硬度、显微组织等各项指标均符合标准和设 区域的共同特征是位置为近外圆处、形状为半圆形、

计要求。生产制造后对全部螺栓进行磁粉检测,外 呈沿晶断裂特征、与正常区域有明显界限等,所有这

部确认没有裂纹。螺栓显微组织正常,无冷却速率 些特征均符合氢脆特征 。

[4]

过快或过热的异常组织,因此可以确定裂纹是在后 氢脆是指氢原子侵入材料的基体中,聚合成氢

续使用过程中产生的。现场工况反馈没有出现高负 分子,体积膨胀产生极大的内压,当其超过材料的强

69