Page 80 - 理化检验-物理分册2024年第十期

P. 80

解德刚,等:油缸管内表面不规则缺陷产生原因分析方法

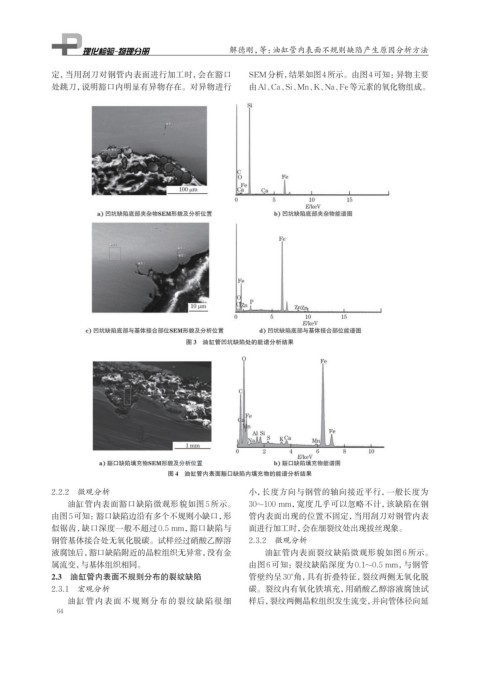

定,当用刮刀对钢管内表面进行加工时,会在豁口 SEM分析,结果如图4所示。由图4可知:异物主要

处跳刀,说明豁口内明显有异物存在。对异物进行 由Al、Ca、Si、Mn、K、Na、Fe等元素的氧化物组成。

图 3 油缸管凹坑缺陷处的能谱分析结果

图 4 油缸管内表面豁口缺陷内填充物的能谱分析结果

2.2.2 微观分析 小,长度方向与钢管的轴向接近平行,一般长度为

油缸管内表面豁口缺陷微观形貌如图 5所示。 30~100 mm,宽度几乎可以忽略不计,该缺陷在钢

由图5可知:豁口缺陷边沿有多个不规则小缺口,形 管内表面出现的位置不固定,当用刮刀对钢管内表

似锯齿,缺口深度一般不超过0.5 mm,豁口缺陷与 面进行加工时,会在细裂纹处出现拔丝现象。

钢管基体接合处无氧化脱碳。试样经过硝酸乙醇溶 2.3.2 微观分析

液腐蚀后,豁口缺陷附近的晶粒组织无异常,没有金 油缸管内表面裂纹缺陷微观形貌如图 6所示。

属流变,与基体组织相同。 由图6可知:裂纹缺陷深度为0.1~0.5 mm,与钢管

2.3 油缸管内表面不规则分布的裂纹缺陷 管壁约呈30°角,具有折叠特征,裂纹两侧无氧化脱

2.3.1 宏观分析 碳。裂纹内有氧化铁填充,用硝酸乙醇溶液腐蚀试

油缸管内表面不规则分布的裂纹缺陷很细 样后,裂纹两侧晶粒组织发生流变,并向管体径向延

64