Page 79 - 理化检验-物理分册2024年第十期

P. 79

解德刚,等:油缸管内表面不规则缺陷产生原因分析方法

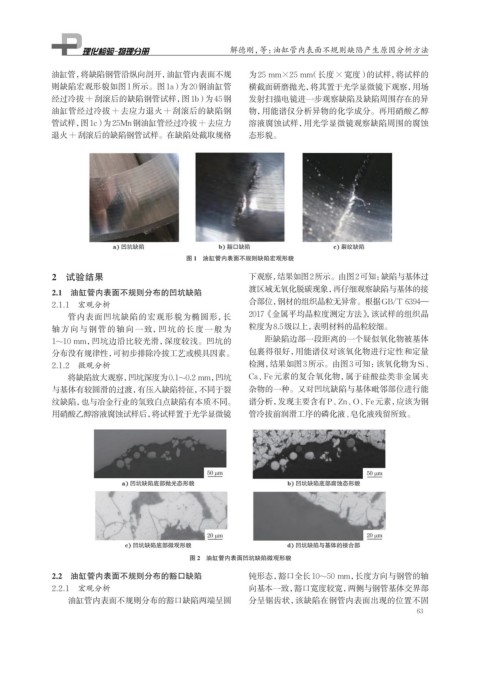

油缸管,将缺陷钢管沿纵向剖开,油缸管内表面不规 为25 mm×25 mm(长度×宽度)的试样,将试样的

则缺陷宏观形貌如图1所示。图1a)为20钢油缸管 横截面研磨抛光,将其置于光学显微镜下观察,用场

经过冷拔+刮滚后的缺陷钢管试样,图1b)为45钢 发射扫描电镜进一步观察缺陷及缺陷周围存在的异

油缸管经过冷拔+去应力退火+刮滚后的缺陷钢 物,用能谱仪分析异物的化学成分。再用硝酸乙醇

管试样,图1c)为25Mn钢油缸管经过冷拔+去应力 溶液腐蚀试样,用光学显微镜观察缺陷周围的腐蚀

退火+刮滚后的缺陷钢管试样。在缺陷处截取规格 态形貌。

图 1 油缸管内表面不规则缺陷宏观形貌

2 试验结果 下观察,结果如图2所示。由图2可知: 缺陷与基体过

渡区域无氧化脱碳现象,再仔细观察缺陷与基体的接

2.1 油缸管内表面不规则分布的凹坑缺陷

合部位,钢材的组织晶粒无异常。根据GB/T 6394—

2.1.1 宏观分析

管内表面凹坑缺陷的宏观形貌为椭圆形,长 2017《金属平均晶粒度测定方法》,该试样的组织晶

轴方向与钢管的轴向一致,凹坑的长度一般为 粒度为8.5级以上, 表明材料的晶粒较细。

1~10 mm,凹坑边沿比较光滑,深度较浅。凹坑的 距缺陷边部一段距离的一个疑似氧化物被基体

分布没有规律性,可初步排除冷拔工艺或模具因素。 包裹得很好,用能谱仪对该氧化物进行定性和定量

2.1.2 微观分析 检测,结果如图3所示。由图3可知: 该氧化物为Si、

将缺陷放大观察,凹坑深度为0.1~0.2 mm,凹坑 Ca、Fe元素的复合氧化物,属于硅酸盐类非金属夹

与基体有较圆滑的过渡,有压入缺陷特征,不同于裂 杂物的一种。又对凹坑缺陷与基体毗邻部位进行能

纹缺陷,也与冶金行业的氢致白点缺陷有本质不同。 谱分析,发现主要含有P、Zn、O、Fe元素,应该为钢

用硝酸乙醇溶液腐蚀试样后,将试样置于光学显微镜 管冷拔前润滑工序的磷化液、皂化液残留所致。

图 2 油缸管内表面凹坑缺陷微观形貌

2.2 油缸管内表面不规则分布的豁口缺陷 钝形态,豁口全长10~50 mm,长度方向与钢管的轴

2.2.1 宏观分析 向基本一致,豁口宽度较宽,两侧与钢管基体交界部

油缸管内表面不规则分布的豁口缺陷两端呈圆 分呈锯齿状,该缺陷在钢管内表面出现的位置不固

63