Page 74 - 理化检验-物理分册2024年第十期

P. 74

吴 琼,等:一种航空发动机转子叶片振动特性及疲劳试验方法

1 试验方法 2 试验过程

通过理论分析和试验相结合的方法获得叶片振 2.1 有限元分析

[9]

动应力最大值所在位置 。首先针对试验件建立有 分析软件为ANSYS通用有限元程序,采用6面

限元模型,采用模态分析方法获得试验模态下的应力 体 8 节点单元建模,单元数目为 12 842 个,边界条

分布。采用全场扫描式激光测振仪测量叶片1阶振

件为约束试样夹持端表面节点全部自由度,对叶片

型及前3阶固有频率;采用电动振动台对单元考核件

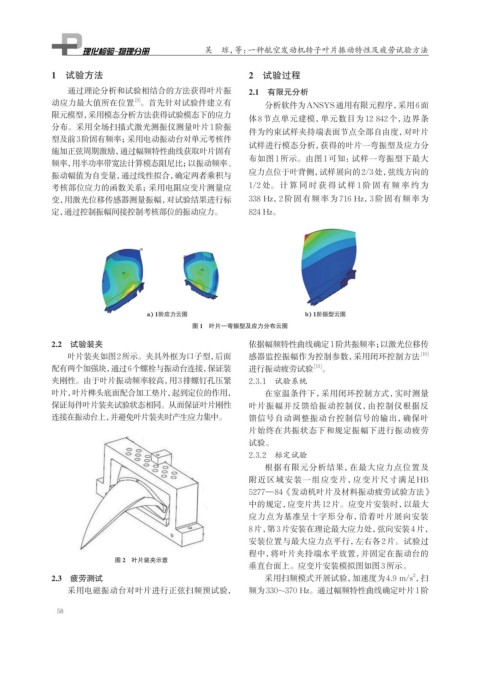

施加正弦周期激励,通过幅频特性曲线获取叶片固有 试样进行模态分析,获得的叶片一弯振型及应力分

布如图 1 所示。由图 1 可知:试样一弯振型下最大

频率,用半功率带宽法计算模态阻尼比;以振动频率、

振动幅值为自变量,通过线性拟合,确定两者乘积与 应力点位于叶背侧,试样展向的2/3处,弦线方向的

考核部位应力的函数关系;采用电阻应变片测量应 1/2 处。 计算同 时 获得 试样 1 阶固 有 频率约 为

变,用激光位移传感器测量振幅,对试验结果进行标 338 Hz,2 阶固有频率为 716 Hz,3 阶固有频率为

定,通过控制振幅间接控制考核部位的振动应力。 824 Hz。

图 1 叶片一弯振型及应力分布云图

2.2 试验装夹 依据幅频特性曲线确定1阶共振频率; 以激光位移传

叶片装夹如图2所示。夹具外框为口子型,后面 感器监控振幅作为控制参数,采用闭环控制方法 [10]

配有两个加强块,通过6个螺栓与振动台连接,保证装 进行振动疲劳试验 [11] 。

夹刚性。由于叶片振动频率较高,用3排螺钉孔压紧 2.3.1 试验系统

叶片,叶片榫头底面配合加工垫片,起到定位的作用, 在室温条件下,采用闭环控制方式,实时测量

保证每件叶片装夹试验状态相同。从而保证叶片刚性 叶片振幅并反馈给振动控制仪,由控制仪根据反

连接在振动台上,并避免叶片装夹时产生应力集中。 馈信号自动调整振动台控制信号的输出,确保叶

片始终在共振状态下和规定振幅下进行振动疲劳

试验。

2.3.2 标定试验

根据有限元分析结果,在最大应力点位置及

附近区域安装一组应变片,应变片尺寸满足 HB

5277—84《发动机叶片及材料振动疲劳试验方法》

中的规定,应变片共 12 片。应变片安装时,以最大

应力点为基准呈十字形分布,沿着叶片展向安装

8片,第3片安装在理论最大应力处,弦向安装4片,

安装位置与最大应力点平行,左右各 2 片。试验过

程中,将叶片夹持端水平放置,并固定在振动台的

图 2 叶片装夹示意

垂直台面上。应变片安装模拟图如图3所示。

2.3 疲劳测试 采用扫频模式开展试验,加速度为4.9 m/s ,扫

2

采用电磁振动台对叶片进行正弦扫频预试验, 频为330~370 Hz。通过幅频特性曲线确定叶片1阶

58