Page 91 - 理化检验-物理分册2024年第十期

P. 91

何 君,等:核燃料组件用冷拉弹簧丝绕制断裂原因

变不能延伸到心部,发生了明显的宏观不均匀变形。 韧性进一步降低,导致弹簧丝绕制时出现异常断裂

晶粒内部出现大量的孪晶,这是因为在丝材冷拉过程 现象。

中变形程度增大,丝材的应变速率会相应增大,而滑 研究表明 [11] ,对于采用冷拉工艺成型的丝材,

移产生的变形量不足以弥补变形的需求,此时孪生可 由于原始棒材与冷拉磨具之间存在较大的滑动摩擦

[6]

以补充变形机制,起着协调塑性变形的作用 。 力,加工变形时,表面区域变形量大,在塑性变形过

程中,位错密度不断增加,因此位错在运动时的相互

2 综合分析

交割加剧,产生固定割阶、位错缠结等障碍,使位错

弹簧丝绕制过程发生断裂现象往往与原材料缺 运动阻力增大,从而引起抗变形力的增大,最终该区

陷有关,如夹杂物较多 [7-8] 、表面剩余塑性不足、组织 域硬度升高,形成加工硬化层,并表现出较大的残余

偏析 [9-10] 等。原材料弹簧丝化学成分符合标准,无异 拉应力,形成较多的表面缺陷。在后续的弹簧绕制

常第二相夹杂物。弹簧丝由棒材经多次冷拉和中间 过程中,残余拉应力与绕制拉应力相叠加,更易导致

退火,最后经成品冷拉成型。弹簧丝的显微组织和 表面裂纹等缺陷,故在断裂弹簧丝和缠绕试验后,弹

晶粒尺寸分布表明:弹簧丝材晶粒尺寸沿径向明显 簧丝表面形成肉眼可见的裂纹。此外,弹簧丝绕制

分布不均匀,晶粒尺寸从表面到心部逐渐增大。说 时断裂的另一个原因可能是丝材表面的裂纹 [12] 。采

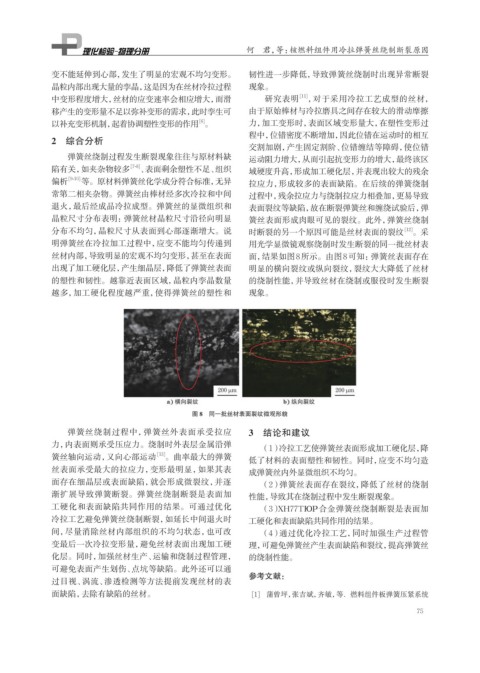

明弹簧丝在冷拉加工过程中,应变不能均匀传递到 用光学显微镜观察绕制时发生断裂的同一批丝材表

丝材内部,导致明显的宏观不均匀变形,甚至在表面 面,结果如图8所示。由图8可知:弹簧丝表面存在

出现了加工硬化层,产生细晶层,降低了弹簧丝表面 明显的横向裂纹或纵向裂纹,裂纹大大降低了丝材

的塑性和韧性。越靠近表面区域,晶粒内孪晶数量 的绕制性能,并导致丝材在绕制或服役时发生断裂

越多,加工硬化程度越严重,使得弹簧丝的塑性和 现象。

图 8 同一批丝材表面裂纹微观形貌

弹簧丝绕制过程中,弹簧丝外表面承受拉应 3 结论和建议

力,内表面则承受压应力。绕制时外表层金属沿弹 (1)冷拉工艺使弹簧丝表面形成加工硬化层,降

簧丝轴向运动,又向心部运动 [13] 。曲率最大的弹簧 低了材料的表面塑性和韧性。同时,应变不均匀造

丝表面承受最大的拉应力,变形最明显,如果其表 成弹簧丝内外显微组织不均匀。

面存在细晶层或表面缺陷,就会形成微裂纹,并逐 (2)弹簧丝表面存在裂纹,降低了丝材的绕制

渐扩展导致弹簧断裂。弹簧丝绕制断裂是表面加 性能,导致其在绕制过程中发生断裂现象。

工硬化和表面缺陷共同作用的结果。可通过优化 (3)XH77TЮР合金弹簧丝绕制断裂是表面加

冷拉工艺避免弹簧丝绕制断裂,如延长中间退火时 工硬化和表面缺陷共同作用的结果。

间,尽量消除丝材内部组织的不均匀状态,也可改 (4)通过优化冷拉工艺,同时加强生产过程管

变最后一次冷拉变形量,避免丝材表面出现加工硬 理,可避免弹簧丝产生表面缺陷和裂纹,提高弹簧丝

化层。同时,加强丝材生产、运输和绕制过程管理, 的绕制性能。

可避免表面产生划伤、点坑等缺陷。此外还可以通

参考文献:

过目视、涡流、渗透检测等方法提前发现丝材的表

面缺陷,去除有缺陷的丝材。 [1] 蒲曾坪,张吉斌,齐敏,等.燃料组件板弹簧压紧系统

75