Page 51 - 理化检验-物理分册2024年第九期

P. 51

李 明,等:离心式空压机叶轮轮盘开裂原因

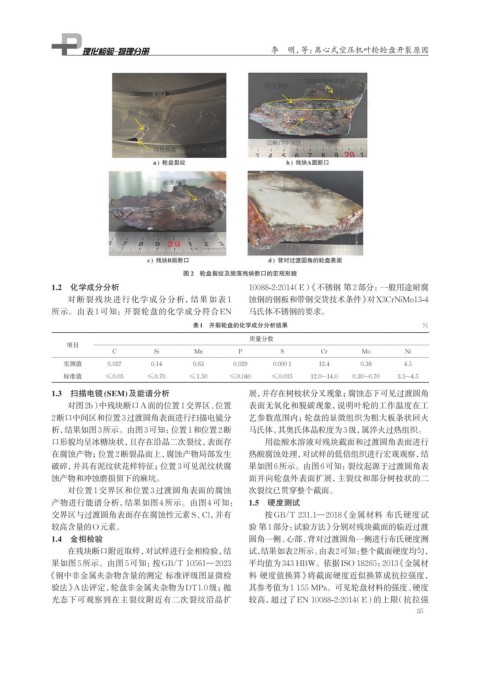

图 2 轮盘裂纹及脱落残块断口的宏观形貌

1.2 化学成分分析 10088-2:2014(E)《不锈钢 第2部分:一般用途耐腐

对断裂残块进行化学成分分析,结果如表 1 蚀钢的钢板和带钢交货技术条件》对X3CrNiMo13-4

所示。由表 1 可知:开裂轮盘的化学成分符合EN 马氏体不锈钢的要求。

表1 开裂轮盘的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo Ni

实测值 0.027 0.14 0.63 0.029 0.000 1 12.4 0.38 4.5

标准值 ≤0.05 ≤0.70 ≤1.50 ≤0.040 ≤0.015 12.0~14.0 0.30~0.70 3.5~4.5

1.3 扫描电镜(SEM)及能谱分析 展,并存在树枝状分叉现象;腐蚀态下可见过渡圆角

对图2b)中残块断口A面的位置1交界区、位置 表面无氧化和脱碳现象,说明叶轮的工作温度在工

2断口中间区和位置3过渡圆角表面进行扫描电镜分 艺参数范围内;轮盘的显微组织为粗大板条状回火

析,结果如图3所示。由图3可知: 位置1和位置2断 马氏体,其奥氏体晶粒度为3级, 属淬火过热组织。

口形貌均呈冰糖块状,且存在沿晶二次裂纹,表面存 用盐酸水溶液对残块截面和过渡圆角表面进行

在腐蚀产物;位置2断裂晶面上,腐蚀产物局部发生 热酸腐蚀处理,对试样的低倍组织进行宏观观察,结

破碎,并具有泥纹状花样特征;位置3可见泥纹状腐 果如图6所示。由图6可知:裂纹起源于过渡圆角表

蚀产物和冲蚀磨损留下的麻坑。 面并向轮盘外表面扩展,主裂纹和部分树枝状的二

对位置1交界区和位置3过渡圆角表面的腐蚀 次裂纹已贯穿整个截面。

产物进行能谱分析,结果如图4所示。由图4可知: 1.5 硬度测试

交界区与过渡圆角表面存在腐蚀性元素S、Cl,并有 按GB/T 231.1—2018 《金属材料 布氏硬度试

较高含量的O元素。 验 第1部分: 试验方法》分别对残块截面的临近过渡

1.4 金相检验 圆角一侧、心部、背对过渡圆角一侧进行布氏硬度测

在残块断口附近取样,对试样进行金相检验,结 试,结果如表2所示。 由表2可知:整个截面硬度均匀,

果如图5所示。由图5可知:按GB/T 10561—2023 平均值为343 HBW。依据ISO 18265:2013 《金属材

《钢中非金属夹杂物含量的测定 标准评级图显微检 料 硬度值换算》将截面硬度近似换算成抗拉强度,

验法》A法评定,轮盘非金属夹杂物为DT1.0级;抛 其参考值为1 155 MPa。可见轮盘材料的强度、硬度

光态下可观察到在主裂纹附近有二次裂纹沿晶扩 较高,超过了EN 10088-2:2014(E)的上限(抗拉强

35