Page 80 - 理化检验-物理分册2024年第八期

P. 80

连玮琦,等:加氢裂化新氢压缩机一级活塞杆断裂原因

杆发生断裂事故,机组紧急停机处理,避免了机组二 度分别为40,150 ℃,压缩机功率为 3 573 kW,转速

次破坏和氢气泄漏爆炸事故。笔者采用宏观观察、 为300 r/min。活塞杆与十字头通过螺纹连接,断裂

化学成分分析、力学性能测试、金相检验、扫描电镜 活塞杆直径为120 mm,材料为38CrMoAl钢。

(SEM)及能谱分析等方法对活塞杆的断裂原因进 从断口宏观形貌看,断口没有受到冲击变形,

行分析,以防止该类事故再次发生。 保持了原始断裂形貌。清洗前断口表面覆盖较薄

的氧化物和腐蚀产物,用煤油浸泡后再用丙酮和乙

1 理化检验

醇溶液清洗,可去除表面垢物,说明断口表面垢物

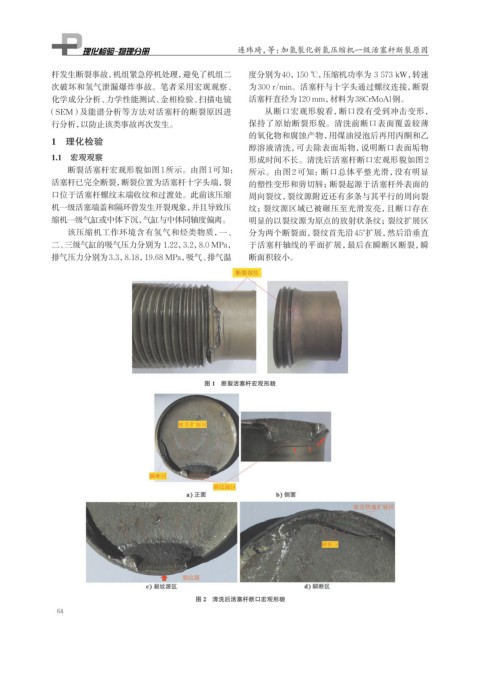

1.1 宏观观察 形成时间不长。清洗后活塞杆断口宏观形貌如图 2

断裂活塞杆宏观形貌如图1所示。由图1可知: 所示。由图 2 可知:断口总体平整光滑,没有明显

活塞杆已完全断裂,断裂位置为活塞杆十字头端,裂 的塑性变形和剪切唇;断裂起源于活塞杆外表面的

口位于活塞杆螺纹末端收纹和过渡处。此前该压缩 周向裂纹,裂纹源附近还有多条与其平行的周向裂

机一级活塞端盖和隔环曾发生开裂现象,并且导致压 纹;裂纹源区域已被碾压至光滑发亮,且断口存在

缩机一级气缸或中体下沉,气缸与中体同轴度偏离。 明显的以裂纹源为原点的放射状条纹;裂纹扩展区

该压缩机工作环境含有氢气和烃类物质,一、 分为两个断裂面,裂纹首先沿45°扩展,然后沿垂直

二、三级气缸的吸气压力分别为 1.22,3.2,8.0 MPa, 于活塞杆轴线的平面扩展,最后在瞬断区断裂,瞬

排气压力分别为3.3,8.18,19.68 MPa,吸气、排气温 断面积较小。

图 1 断裂活塞杆宏观形貌

图 2 清洗后活塞杆断口宏观形貌

64