Page 18 - 理化检验-物理分册2024年第七期

P. 18

王 月,等:焊接热输入对1 000 MPa级马氏体钢焊接接头组织和性能的影响

究了 6.5 mm厚 1 000 MPa级调制钢激光焊接接头 钢焊接性能的研究较多,但大多集中于厚规格马氏

的力学性能,发现当焊接速率为 1.32,0.72 m/min 体钢,且缺乏深入分析。

时,拉伸断裂于母材处,焊接速率为 0.72 m/min 笔者对1.8 mm厚热轧1 000 MPa级MS1000马氏

时,焊缝冲击性能优于焊接速率为1.32 m/min时的 体钢进行混合气体保护焊接,并研究其焊接性能,系

焊缝冲击性能。陈波 [12] 采用CO 2 激光对 6 mm厚 统地分析了在工艺窗口内,焊接热输入对焊接接头组

1 000 MPa级马氏体钢进行焊接,并研究了焊接接 织演变规律及力学性能变化机制的影响,为改善薄规

头的组织和性能,发现焊接接头的强度与母材差别 格超高强马氏体钢焊接性能提供了理论支持。

不大,断裂位置为亚临界区和回火区,该处组织不

均匀,晶界处以细小的马氏体和贝氏体为主。对 1 试验材料与方法

10 mm厚Weldox 1300回火马氏体钢熔化极活性气 1.1 试验材料

体保护电弧焊接接头的冷裂纹敏感性进行分析,发 试验对象为1.8 mm厚热轧1 000 MPa级MS1000

现热输入和预热温度决定了冷裂倾向,当预热温度 马氏体钢,其化学成分及力学性能分别如表1,2所

为100 ℃时,焊接接头的冷裂倾向最弱 [13] 。上述研 示。采用热膨胀仪测量MS1000钢的组织转变曲线,

究结果表明,超高强马氏体具有一定的可焊性,但焊 升温和降温速率均为3 ℃/min,采用切线法测量得到

后热影响区组织复杂,伴随软化或硬化现象,使其性 奥氏体起始转变温度(A c1 )和终止转变温度(A c3 )分

能与母材相比有所下降。尽管目前对超高强马氏体 别为736.8,858.9 ℃。

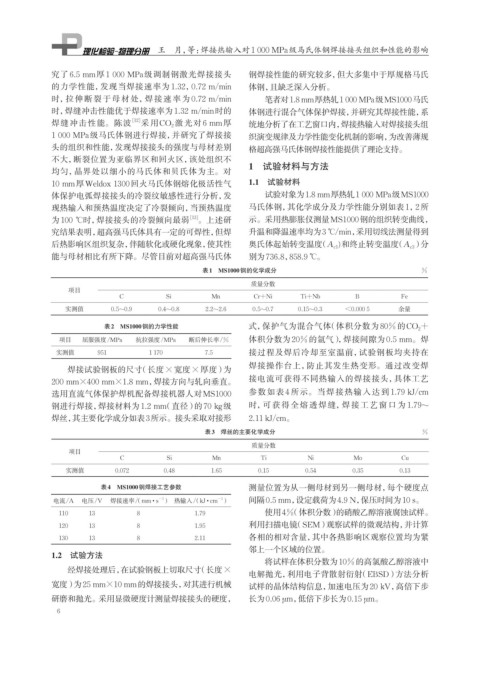

表1 MS1000钢的化学成分 %

质量分数

项目

C Si Mn Cr+Ni Ti+Nb B Fe

实测值 0.5~0.9 0.4~0.8 2.2~2.6 0.5~0.7 0.15~0.3 <0.000 5 余量

表2 MS1000钢的力学性能 式,保护气为混合气体(体积分数为 80%的CO 2 +

项目 屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 体积分数为20%的氩气),焊接间隙为0.5 mm。焊

实测值 951 1 170 7.5 接过程及焊后冷却至室温前,试验钢板均夹持在

焊接操作台上,防止其发生热变形。通过改变焊

焊接试验钢板的尺寸(长度×宽度×厚度)为

200 mm×400 mm×1.8 mm,焊接方向与轧向垂直。 接电流可获得不同热输入的焊接接头,具体工艺

选用直流气体保护焊机配备焊接机器人对MS1000 参数如表 4 所示。当焊接热输入达到 1.79 kJ/cm

钢进行焊接,焊接材料为1.2 mm(直径)的70 kg级 时,可获得全熔透焊缝,焊接工艺窗口为 1.79~

焊丝,其主要化学成分如表3所示。接头采取对接形 2.11 kJ/cm。

表3 焊丝的主要化学成分 %

质量分数

项目

C Si Mn Ti Ni Mo Cu

实测值 0.072 0.48 1.65 0.15 0.54 0.35 0.13

表4 MS1000钢焊接工艺参数 测量位置为从一侧母材到另一侧母材,每个硬度点

-1

-1

电流/A 电压/V 焊接速率/(mm·s ) 热输入/(kJ · cm ) 间隔0.5 mm,设定载荷为4.9 N,保压时间为10 s。

110 13 8 1.79 使用4%(体积分数) 的硝酸乙醇溶液腐蚀试样。

120 13 8 1.95 利用扫描电镜(SEM)观察试样的微观结构,并计算

130 13 8 2.11 各相的相对含量,其中各热影响区观察位置均为紧

邻上一个区域的位置。

1.2 试验方法

将试样在体积分数为10%的高氯酸乙醇溶液中

经焊接处理后,在试验钢板上切取尺寸(长度×

电解抛光,利用电子背散射衍射(EBSD)方法分析

宽度)为25 mm×10 mm的焊接接头,对其进行机械 试样的晶体结构信息,加速电压为20 kV,高倍下步

研磨和抛光。采用显微硬度计测量焊接接头的硬度, 长为0.06 μm,低倍下步长为0.15 μm。

6