Page 74 - 理化检验-物理分册2024年第五期

P. 74

李振梁, 等: 超超临界锅炉捞渣机链条断裂原因

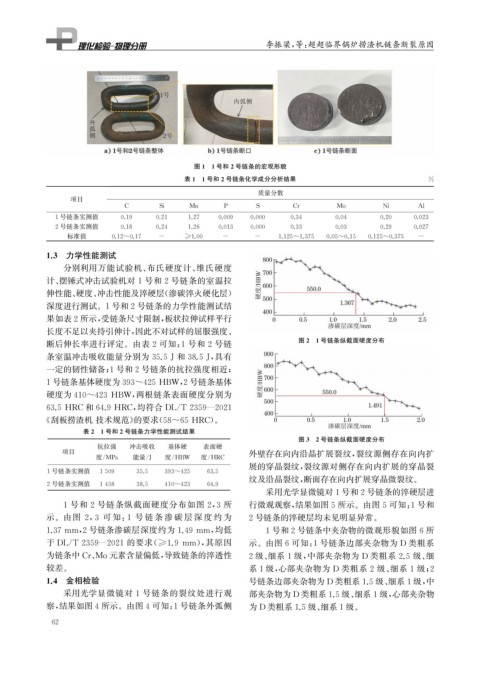

图1 1号和2号链条的宏观形貌

表1 1号和2号链条化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo Ni Al

1号链条实测值 0.19 0.21 1.27 0.009 0.000 0.34 0.04 0.20 0.023

2号链条实测值 0.18 0.24 1.26 0.013 0.000 0.33 0.03 0.29 0.027

标准值 0.12~0.17 - ≥1.00 - - 1.125~1.375 0.05~0.15 0.125~0.375 -

1.3 力学性能测试

分别利用万能试验机、 布氏硬度计、 维氏硬度

计、 摆锤式冲击试验机对1号和2号链条的室温拉

伸性能、 硬度、 冲击性能及淬硬层( 渗碳淬火硬化层)

深度进行测试。 1号和2号链条的力学性能测试结

果如表2所示, 受链条尺寸限制, 板状拉伸试样平行

长度不足以夹持引伸计, 因此不对试样的屈服强度、

断后伸长率进行评定。由表 2 可知: 1 号和 2 号链 图2 1号链条纵截面硬度分布

条室温冲击吸收能量分别为35.5J和38.5J , 具有

一定的韧性储备; 1号和2号链条的抗拉强度相近;

1号链条基体硬度为393~425HBW , 2号链条基体

硬度为410~423HBW , 两根链条表面硬度分别为

63.5HRC和64.9HRC , 均符合 DL / T2359 — 2021

《 刮板捞渣机 技术规范》 的要求( 58~65HRC )。

表2 1号和2号链条力学性能测试结果

图3 2号链条纵截面硬度分布

抗拉强 冲击吸收 基体硬 表面硬

项目 外壁存在向内沿晶扩展裂纹, 裂纹源侧存在向内扩

度 / MPa 能量 / J 度 / HBW 度 / HRC

展的穿晶裂纹, 裂纹源对侧存在向内扩展的穿晶裂

1号链条实测值 1509 35.5 393~425 63.5

纹及沿晶裂纹, 断面存在向内扩展穿晶微裂纹。

2号链条实测值 1458 38.5 410~423 64.9

采用光学显微镜对1号和2号链条的淬硬层进

1 号和 2 号链条纵截面硬度分布如图 2 , 3 所 行微观观察, 结果如图5所示。由图5可知: 1号和

示。由图 2 , 3 可 知: 1 号 链 条 渗 碳 层 深 度 约 为 2号链条的淬硬层均未见明显异常。

1.37mm , 2号链条渗碳层深度约为1.49mm , 均低 1号和2号链条中夹杂物的微观形貌如图6所

于 DL / T2359 — 2021 的要求( ≥1.9mm ), 其原因 示。由图6可知: 1号链条边部夹杂物为 D 类粗系

为链条中 Cr 、 Mo元素含量偏低, 导致链条的淬透性 2级、 细系1级, 中部夹杂物为 D 类粗系 2.5 级、 细

较差。 系1级, 心部夹杂物为 D 类粗系 2 级、 细系 1 级; 2

1.4 金相检验 号链条边部夹杂物为 D 类粗系1.5级、 细系1级, 中

采用光学显微镜对 1 号链条的裂纹处进行观 部夹杂物为 D 类粗系1.5级、 细系1级, 心部夹杂物

察, 结果如图4所示。由图4可知: 1号链条外弧侧 为 D 类粗系1.5级、 细系1级。

6 2