Page 79 - 理化检验-物理分册2024年第五期

P. 79

董登超, 等: 轧机机架辊轴承外圈断裂原因

机架辊操作侧轴承, 其完好时外径为420mm , 有效 组织为体心立方结构的回火马氏体, 基体中还存在

厚度为12.5mm 。断裂轴承外圈的宏观形貌如图1 少量残余奥氏体及少量渗碳体, 这是该类型轴承的

所示。由图1可知: 轴承端面可见大块材料剥落现 正常组织, 其氢脆敏感性较高。

象, 未剥落位置的滚道边缘出现多处尺寸较小的凹 表2 断裂轴承试样冲击及拉伸试验结果

坑; 主断口呈 L 形路径走向, 断口的直角转弯位置 项目 冲击吸收能量 / J 断后伸长率 / %

存在向基体内部延伸的二次裂纹; 根据断裂形成的 实测值 3.87 , 4.03 0.29 , 0.26

发散条纹和台阶走向可判断, 轴承外圈首先在滚道 平均值 4.00 0.28

边缘处起裂, 端面发生剥落的同时, 裂纹沿轴承轴向

扩展至中部, 扩展到一定位置后, 又转为周向扩展;

套圈滚道内未见明显小片金属剥落及麻点等特征,

也未观察到明显擦伤、 滚子碾压形成的变形痕迹, 以

及高温氧化色 [ 4 ] ; 白色圆圈处可见凹坑, 该凹坑为焊

接支架取出断裂轴承时焊材烧损所致。

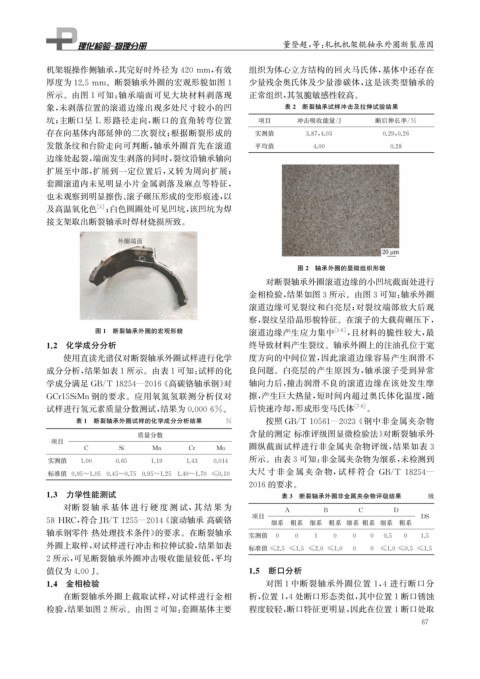

图2 轴承外圈的显微组织形貌

对断裂轴承外圈滚道边缘的小凹坑截面处进行

金相检验, 结果如图3所示。由图3可知: 轴承外圈

滚道边缘可见裂纹和白亮层; 对裂纹端部放大后观

察, 裂纹呈沿晶形貌特征。在滚子的大载荷碾压下,

图1 断裂轴承外圈的宏观形貌 滚道边缘产生应力集中 [ 5-6 ] , 且材料的脆性较大, 最

1.2 化学成分分析 终导致材料产生裂纹。轴承外圈上的注油孔位于宽

使用直读光谱仪对断裂轴承外圈试样进行化学 度方向的中间位置, 因此滚道边缘容易产生润滑不

成分分析, 结果如表1所示。由表1可知: 试样的化 良问题。白亮层的产生原因为, 轴承滚子受到异常

学成分满足 GB / T18254 — 2016 《 高碳铬轴承钢》 对 轴向力后, 撞击润滑不良的滚道边缘在该处发生摩

GCr15SiMn钢的要求。应用氧氮氢联测分析仪对 擦, 产生巨大热量, 短时间内超过奥氏体化温度, 随

[ 7-8 ]

试样进行氢元素质量分数测试, 结果为0.0006% 。 后快速冷却, 形成形变马氏体 。

表1 断裂轴承外圈试样的化学成分分析结果 % 按照 GB / T10561 — 2023 《 钢中非金属夹杂物

质量分数 含量的测定 标准评级图显微检验法》 对断裂轴承外

项目

C Si Mn Cr Mo 圈纵截面试样进行非金属夹杂物评级, 结果如表 3

实测值 1.00 0.65 1.19 1.43 0.014 所示。由表3可知: 非金属夹杂物为细系, 未检测到

大尺 寸 非 金 属 夹 杂 物, 试 样 符 合 GB / T18254 —

标准值 0.95~1.05 0.45~0.75 0.95~1.25 1.40~1.70 ≤0.10

2016的要求。

1.3 力学性能测试 表3 断裂轴承外圈非金属夹杂物评级结果 级

对断裂 轴 承 基 体 进 行 硬 度 测 试, 其 结 果 为

A B C D

58HRC , 符合JB / T1255 — 2014 《 滚动轴承 高碳铬 项目 细系 粗系 细系 粗系 细系 粗系 细系 粗系 DS

轴承钢零件 热处理技术条件》 的要求。在断裂轴承 实测值 0 0 1 0 0 0 0.5 0 1.5

外圈上取样, 对试样进行冲击和拉伸试验, 结果如表

标准值 ≤2.5 ≤1.5 ≤2.0 ≤1.0 0 0 ≤1.0 ≤0.5 ≤1.5

2所示, 可见断裂轴承外圈冲击吸收能量较低, 平均

值仅为4.00J 。 1.5 断口分析

1.4 金相检验 对图1中断裂轴承外圈位置 1 , 4 进行断口分

在断裂轴承外圈上截取试样, 对试样进行金相 析, 位置1 , 4处断口形态类似, 其中位置1断口锈蚀

检验, 结果如图2所示。由图2可知: 套圈基体主要 程度较轻, 断口特征更明显, 因此在位置1断口处取

7

6