Page 59 - 理化检验-物理分册2024年第三期

P. 59

陈小琴, 等: 抽油杆断裂原因

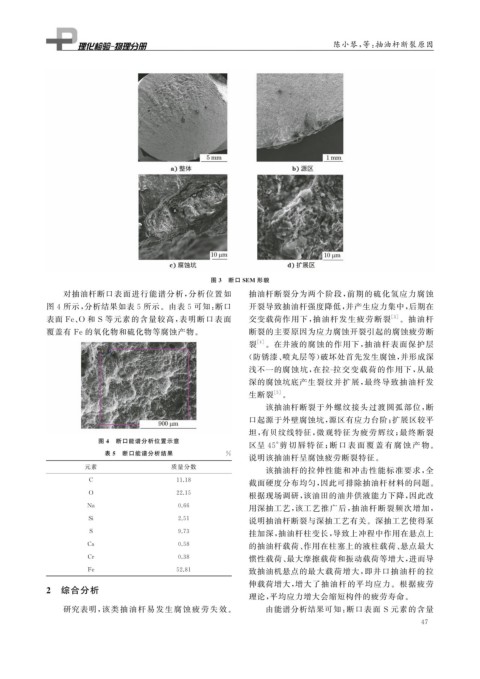

图 3 断口 SEM 形貌

对抽油杆断口表面进行能谱分析, 分析位置如 抽油杆断裂分为两个阶段, 前期的硫化氢应力腐蚀

图 4 所示, 分析结果如表 5 所示。由表 5 可知: 断口 开裂导致抽油杆强度降低, 并产生应力集中, 后期在

表面 Fe 、 O 和 S 等元素的含量较高, 表明断口表面 交变载荷作用下, 抽油杆发生疲劳断裂 [ 3 ] 。抽油杆

覆盖有 Fe的氧化物和硫化物等腐蚀产物。 断裂的主要原因为应力腐蚀开裂引起的腐蚀疲劳断

裂 [ 4 ] 。在井液的腐蚀的作用下, 抽油杆表面保护层

( 防锈漆、 喷丸层等) 破坏处首先发生腐蚀, 并形成深

浅不一的腐蚀坑, 在拉 - 拉交变载荷的作用下, 从最

深的腐蚀坑底产生裂纹并扩展, 最终导致抽油杆发

生断裂 [ 5 ] 。

该抽油杆断裂于外螺纹接头过渡圆弧部位, 断

口起源于外壁腐蚀坑, 源区有应力台阶; 扩展区较平

坦, 有贝纹线特征, 微观特征为疲劳辉纹; 最终断裂

图 4 断口能谱分析位置示意

区呈 45° 剪 切 唇 特 征; 断 口 表 面 覆 盖 有 腐 蚀 产 物。

表 5 断口能谱分析结果 %

说明该抽油杆呈腐蚀疲劳断裂特征。

元素 质量分数

该抽油杆的拉伸性能和冲击性能标准要求, 全

C 11.18 截面硬度分布均匀, 因此可排除抽油杆材料的问题。

O 22.15 根据现场调研, 该油田的油井供液能力下降, 因此改

Na 0.66 用深抽工艺, 该工艺推广后, 抽油杆断裂频次增加,

说明抽油杆断裂与深抽工艺有关。深抽工艺使得泵

Si 2.51

S 9.73 挂加深, 抽油杆柱变长, 导致上冲程中作用在悬点上

Ca 0.58 的抽油杆载荷、 作用在柱塞上的液柱载荷、 悬点最大

Cr 0.38 惯性载荷、 最大摩擦载荷和振动载荷等增大, 进而导

Fe 52.81 致抽油机悬点的最大载荷增大, 即井口抽油杆的拉

伸载荷增大, 增大了抽油杆的平均应力。根据疲劳

2 综合分析

理论, 平均应力增大会缩短构件的疲劳寿命。

研究表明, 该类抽油杆易发生腐 蚀 疲 劳 失 效。 由能谱分析结果可知: 断口表面 S 元素的含量

4 7