Page 63 - 理化检验-物理分册2024年第三期

P. 63

徐政新, 等: 40Cr钢棒材剪切开裂原因

图 4 裂纹源处纵截面的微观形貌

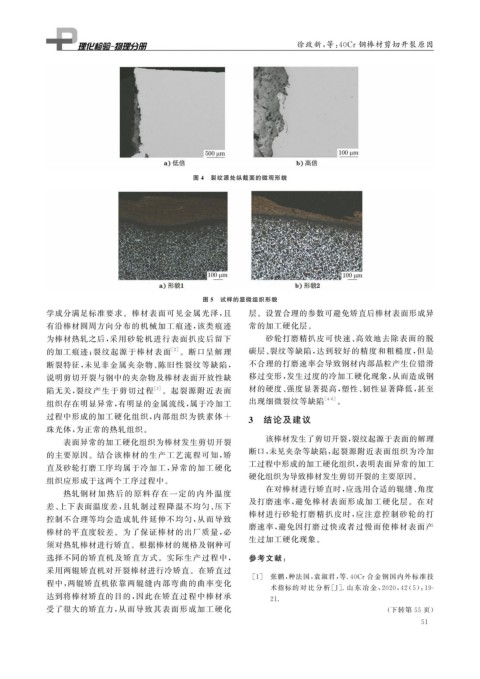

图 5 试样的显微组织形貌

学成分满足标准要求。棒材表面可见金属光泽, 且 层。设置合理的参数可避免矫直后棒材表面形成异

有沿棒材圆周方向分布的机械加工痕迹, 该类痕迹 常的加工硬化层。

为棒材热轧之后, 采用砂轮机进行表面扒皮后留下 砂轮打磨精扒皮可快速、 高效地去除表面的脱

的加工痕迹; 裂纹起源于棒材表面 [ 2 ] 。断口呈解理 碳层、 裂纹等缺陷, 达到较好的精度和粗糙度, 但是

断裂特征, 未见非金属夹杂物、 陈旧性裂纹等缺陷, 不合理的打磨速率会导致钢材内部晶粒产生位错滑

说明剪切开裂与钢中的夹杂物及棒材表面开放性缺 移过变形, 发生过度的冷加工硬化现象, 从而造成钢

陷无关, 裂纹产生于剪切过程 [ 3 ] 。起裂源附近表面 材的硬度、 强度显著提高, 塑性、 韧性显著降低, 甚至

组织存在明显异常, 有明显的金属流线, 属于冷加工 出现细微裂纹等缺陷 [ 4-6 ] 。

3 结论及建议

过程中形成的加工硬化组织, 内部组织为铁素体 +

珠光体, 为正常的热轧组织。

该棒材发生了剪切开裂, 裂纹起源于表面的解理

表面异常的加工硬化组织为棒材发生剪切开裂

的主要原因。结合该棒材的生产工艺流程可知, 矫 断口, 未见夹杂等缺陷, 起裂源附近表面组织为冷加

工过程中形成的加工硬化组织, 表明表面异常的加工

直及砂轮打磨工序均属于冷加工, 异常的加工硬化

硬化组织为导致棒材发生剪切开裂的主要原因。

组织应形成于这两个工序过程中。

在对棒材进行矫直时, 应选用合适的辊缝、 角度

热轧钢材加热后的原料存在一定的内外 温度

及打磨速率, 避免棒材表面形成加工硬化层。在对

差、 上下表面温度差, 且轧制过程降温不均匀、 压下

棒材进行砂轮打磨精扒皮时, 应注意控制砂轮的打

控制不合理等均会造成轧件延伸不均匀, 从而导致

磨速率, 避免因打磨过快或者过慢而使棒材表面产

棒材的平直度较差。为了保证棒材的出厂质量, 必

生过加工硬化现象。

须对热轧棒材进行矫直。根据棒材的规格及钢种可

选择不同的矫直机及矫直方式。实际生产过程中, 参考文献:

采用两辊矫直机对开裂棒材进行冷矫直。在矫直过

[ 1 ] 张鹏, 种法国, 袁淑君, 等 .40Cr合金钢国内外标准技

程中, 两辊矫直机依靠两辊缝内部弯曲的曲率变化

术指标的 对 比 分 析 [ J ] . 山 东 冶 金, 2020 , 42 ( 5 ): 19-

达到将棒材矫直的目的, 因此在矫直过程中棒材承

21.

受了很大的矫直力, 从而导致其表面形成加工硬化 ( 下转第 55 页)

5 1