Page 65 - 理化检验-物理分册2024年第三期

P. 65

张 涛, 等: 超临界汽轮机低压转子 0Cr17Ni4Cu4Nb钢叶片断裂原因

两排汽、 空冷直接抽汽凝汽式供热汽轮机, 其低压转 分已掉入下缸, 并将相邻的多支次末级叶片和末级

子次末级 叶 片 材 料 为 0Cr17Ni4Cu4Nb 钢, 叶 型 长 叶片击打损伤; 叶型中间无固定拉筋, 叶根镶嵌部位

度为 352mm 。笔者采用一系列理化检验方法对该 发生严重松动。

超临界汽轮机低压转子次末级叶片的断裂原因进行 对叶片断口处进行宏观观察, 结果如图 2 所示。

了分析, 并提出了改进建议, 以防止该类问 题再次 由图 2 可知: 掉入下缸的叶片叶型部分已发生严重

发生。 损伤形变, 镶嵌于叶轮上的叶根部分外形完好, 未见

明显的机械损伤; 叶片断口整体较为齐平, 未见明显

1 理化检验

塑性变形; 断口表面锈蚀较为严重, 但在断口上的大

1.1 宏观观察 部分区域仍可见众多互相平行的“ 海滩状” 疲劳辉

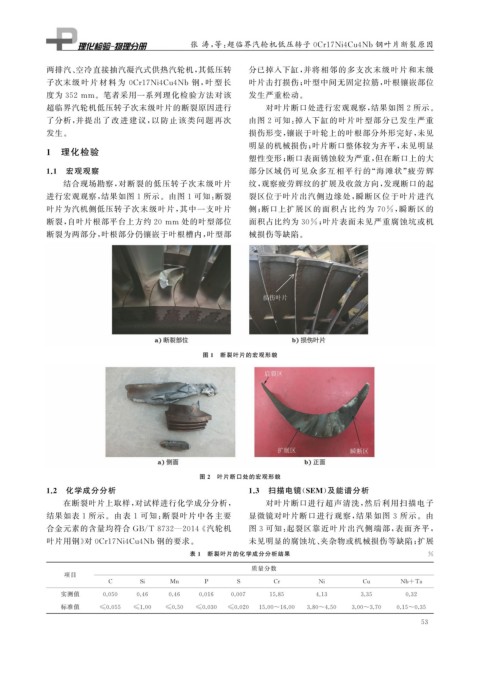

结合现场勘察, 对断裂的低压转子次末级叶片 纹, 观察疲劳辉纹的扩展及收敛方向, 发现断口的起

进行宏观观察, 结果如图 1 所示。由图 1 可知: 断裂 裂区位于叶片出汽侧边缘处, 瞬断区位于叶片进汽

叶片为汽机侧低压转子次末级叶片, 其中一支叶片 侧; 断口上扩展区的面积占比约为 70% , 瞬断区的

断裂, 自叶片根部平台上方约 20mm 处的叶型部位 面积占比约为 30% ; 叶片表面未见严重腐蚀坑或机

断裂为两部分, 叶根部分仍镶嵌于叶根槽内, 叶型部 械损伤等缺陷。

图 1 断裂叶片的宏观形貌

图 2 叶片断口处的宏观形貌

1.2 化学成分分析 1.3 扫描电镜( SEM ) 及能谱分析

在断裂叶片上取样, 对试样进行化学成分分析, 对叶片断口进行超声清洗, 然后利用扫描电子

结果如表 1 所示。由表 1 可知: 断裂叶片中各主要 显微镜对叶片断口进行观察, 结果如图 3 所示。由

合金元素的含量均符合 GB / T8732 — 2014 《 汽轮机 图 3 可知: 起裂区靠近叶片出汽侧端部, 表面齐平,

叶片用钢》 对 0Cr17Ni4Cu4Nb钢的要求。 未见明显的腐蚀坑、 夹杂物或机械损伤等缺陷; 扩展

表 1 断裂叶片的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Cu Nb+Ta

实测值 0.050 0.46 0.46 0.016 0.007 15.85 4.13 3.35 0.32

标准值 ≤0.055 ≤1.00 ≤0.50 ≤0.030 ≤0.020 15.00~16.00 3.80~4.50 3.00~3.70 0.15~0.35

5 3