Page 58 - 理化检验-物理分册2024年第三期

P. 58

陈小琴, 等: 抽油杆断裂原因

纵向 夏 比 冲 击 试 样, 尺 寸 为 10 mm×10 mm×

1 理化检验

55mm ( 长度 × 宽度 × 高度), 开 U 型缺口, 试验温

1.1 宏观观察 度为21℃ , 冲击试验结果如表3 所示。由表2 , 3 可

断裂抽油杆的宏观形貌如图 1 所示。由图 1 可 知: 该抽油杆的拉伸性能和冲击性能均满足标准要

知: 该抽油杆断口位于外螺纹端部接头过渡圆弧部 求, 但其抗拉强度接近标准要求的上限, 屈服强度比

位, 断口起源于外壁腐蚀坑, 呈应力台阶特征; 源区 较高, 断后伸长率接近标准要求的下限。

对应的外壁腐蚀程度较严重; 70% 断面较平坦, 为断 表 2 断裂抽油杆的拉伸试验结果

口扩展区, 该区域呈贝纹线宏观特征; 断口最终断裂 抗拉强 屈服强 断后伸 断面收

项目

区呈 45° 剪切唇特征, 符合腐蚀疲劳的典型特征。 度 / MPa 度 / MPa 长率 / % 缩率 / %

实测值 1152 1082 11.6 49.0

标准值 965~1195 ≥795 ≥10.0 ≥45.0

表 3 断裂抽油杆的冲击吸收能量 J

实测值 平均值 标准值

97.7 , 88.8 , 92.8 93.1 ≥60

在断裂抽油杆上取样, 对试样进行硬度测试, 试

样高度为 20mm , 测试结果如表 4 所示。由表 4 可

图 1 断裂抽油杆的宏观形貌

1.2 化学成分分析 知: 该 抽 油 杆 的 硬 度 分 布 较 为 均 匀, 为 37.5~

38.5HRC 。

在断裂抽油杆的杆体上取样, 用直读光谱仪对

表 4 断裂抽油杆的硬度测试结果 HRC

试样进行化学成分分析, 结果如表 1 所示。由表 1

测试位置 实测值

可知: 该断裂抽油杆的材料可能为 35CrMo钢。

外部 38.0 , 38.0 , 37.5 , 37.5

表 1 断裂抽油杆的化学成分分析结果 %

中部 38.5 , 37.5 , 37.5 , 38.0

质量分数

项目 内部 38.0 , 38.0 , 37.5 , 37.5

C Si Mn P S Cr Mo

实测值 0.34 0.23 0.56 0.012 0.005 0.908 0.159 1.4 金相检验

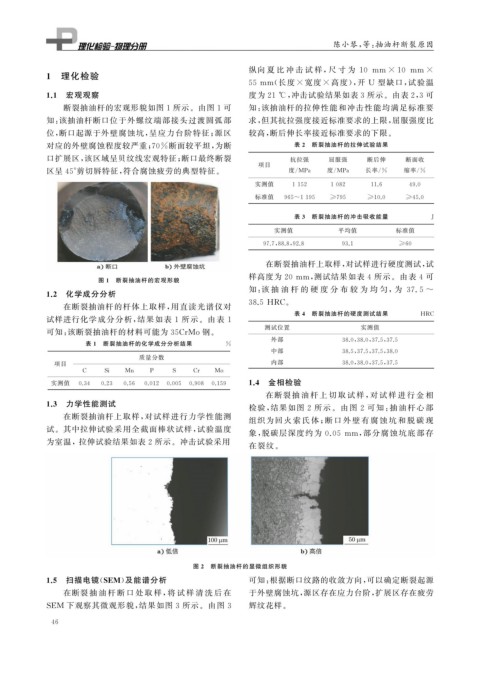

在断裂抽 油 杆 上 切 取 试 样, 对 试 样 进 行 金 相

1.3 力学性能测试 检验, 结果如图 2 所示。由图 2 可知: 抽油杆心部

在断裂抽油杆上取样, 对试样进行力学性能测

组织为回 火 索 氏 体; 断 口 外 壁 有 腐 蚀 坑 和 脱 碳 现

试。其中拉伸试验采用全截面棒状试样, 试验温度 象, 脱碳层深度约为 0.05 mm , 部分腐蚀坑底部存

为室温,拉伸试验结果如表 2 所示。冲击试验采用

在裂纹。

图 2 断裂抽油杆的显微组织形貌

1.5 扫描电镜( SEM ) 及能谱分析 可知: 根据断口纹路的收敛方向, 可以确定断裂起源

在断裂 抽 油 杆 断 口 处 取 样, 将 试 样 清 洗 后 在 于外壁腐蚀坑, 源区存在应力台阶, 扩展区存在疲劳

SEM 下观察其微观形貌, 结果如图 3 所示。由图 3 辉纹花样。

4 6