Page 73 - 理化检验-物理分册2023年第十二期

P. 73

王 坤: 某660MW 超临界锅炉过热器悬吊管爆裂原因

170HB ), 向下约3m 、 位于低温再热器第1层至第 表1 管样编号、 规格、 材料、 位置

2层之间的母材实测硬度为130~140HB , 符合标 管样编号 规格 /( mm×mm ) 材料 泄漏口位置

准要求; 第28 排管爆口 2 的临近母材实测硬度为

1号 ϕ 51×11 15CrMoG 钢 炉前左数第27排

140~160HB , 符合标准要求。

1.2 化学成分分析 2号 ϕ 51×11 15CrMoG 钢 炉前左数第28排

对该过热器悬吊管泄漏管进行取样, 取样部

参照 GB / T5310 — 2017 《 高压锅炉用无缝钢

位为低温再热器第 1 层上方靠炉前侧左数第 27

管》, 使用光谱分析仪对1号、 2号试样进行化学成

排和第28排过热器悬吊管爆口上方附近母材处。

分分析, 结果如表2所示。由表2可知: 1号、 2号试

管样编号、 规格( 外径 × 壁厚)、 材料、 位置如表 1

样的化学成分均符合标准要求。

所示。

表2 1号、 2号试样的化学成分分析结果 %

质量分数

项目

C Si Mn Cr Mo

1号试样实测值 0.16 0.29 0.492 0.99 0.46

2号试样实测值 0.15 0.25 0.555 0.97 0.49

标准值 0.12~0.18 0.17~0.37 0.40~0.70 0.80~1.10 0.40~0.55

1.3 力学性能测试 1.4 布氏硬度测试

依照 GB / T228.1 — 2010 《 金属材料 拉伸试验 对1号、 2号试样进行布氏硬度测试, 结果如表

第一部分: 室温试验方法》 和 GB / T5310 — 2017 , 对 4所示。 1 号试样实测硬度低于 DL / T438 — 2016

1号、 2号试样爆口上方母材制取拉伸试样, 并对试 标准要求下限, 2号试样实测硬度符合该标准要求。

样的屈服强度、 抗拉强度和断后伸长率等3个力学 表4 1号、 2号试样的硬度测试结果 HB

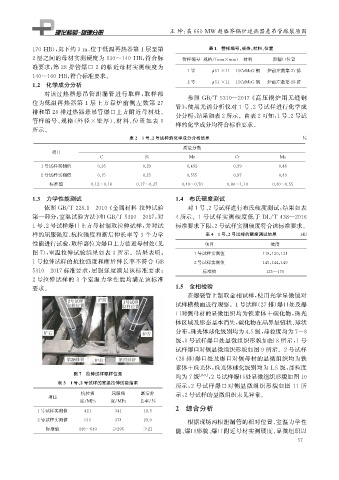

性能进行试验, 取样部位为爆口上方临近母材处( 见 项目 硬度

图7 ), 室温拉伸试验结果如表 3 所示。结果表明: 1号试样实测值 118 , 120 , 121

1号拉伸试样的抗拉强度和断后伸长率不符合 GB 2号试样实测值 145 , 144 , 149

5310 — 2017标准要求, 屈服强度满足该标准要求; 标准值 125~170

2号拉伸试样的 3 个室温力学性能均满足该标准

1.5 金相检验

要求。

在爆裂管上制取金相试样, 使用光学显微镜对

试样横截面进行观察。 1号试样( 27排) 爆口处及爆

口对侧母材的显微组织均为铁素体+碳化物, 珠光

体区域及形态基本消失, 碳化物在晶界呈链状、 球状

分布, 珠光体球化级别均为4.5级, 晶粒度均为7~8

级, 1号试样爆口处显微组织形貌如图8所示, 1号

试样爆口对侧显微组织形貌如图9所示。 2号试样

( 28排) 爆口处及爆口对侧母材的显微组织均为铁

素体+珠光体, 珠光体球化级别均为1.5级, 晶粒度

图7 拉伸试样取样位置

均为7级 [ 8-9 ] , 2号试样爆口处显微组织形貌如图10

表3 1号、 2号试样的室温拉伸试验结果

所示, 2 号试样爆口对侧显微组织形貌如图 11 所

抗拉强 屈服强 断后伸

项目 示, 2号试样的显微组织未见异常。

度 / MPa 度 / MPa 长率 / %

1号试样实测值 421 341 18.5 2 综合分析

2号试样实测值 515 374 29.0 根据现场两根泄漏管的相对位置、 室温力学性

标准值 440~640 ≥295 ≥21 能、 爆口形貌、 爆口附近母材实测硬度、 显微组织以

5 7