Page 68 - 理化检验-物理分册2023年第十二期

P. 68

李学军, 等: 核级泵用马氏体不锈钢螺柱断裂原因

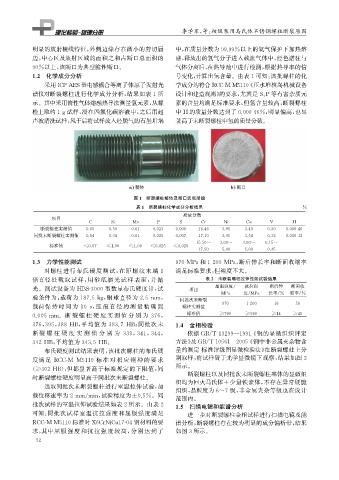

明显的放射棱线特征, 外侧边缘存在微小的剪切唇 中, 在质量分数为99.99%以上的氩气保护下加热熔

边, 中心区及放射区域的面积之和占断口总面积的 融, 释放出的氢气分子进入载流气体中, 经色谱柱与

90%以上, 该断口为典型脆性断口。 气体分离后, 在热导池中进行检测, 根据热导率的信

1.2 化学成分分析 号变化, 计算出氢含量。由表1可知: 该批螺柱的化

采用ICP-AES型电感耦合等离子体原子发射光 学成分均符合 RCC-M M5110 《 压水堆核岛机械设备

谱仪对断裂螺柱进行化学成分分析, 结果如表1所 设计和建造规则》 的要求, 尤其是 S 、 P等有害杂质元

示。其中采用惰性气体熔融热导法测量氢元素, 从螺 素的含量均满足标准要求, 但氢含量较高, 断裂螺柱

栓上取约1g 试样, 浸在四氯化碳溶液中, 之后用超 中 H 的质量分数达到了0.00046% , 明显偏高, 也显

声波清洗试样, 风干后将试样放入经脱气的石墨坩埚 著高于未断裂螺柱中氢的质量分数。

图1 断裂螺柱整体及断口宏观形貌

表1 断裂螺柱化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Cu V H

断裂螺柱实测值 0.05 0.50 0.61 0.023 0.006 16.46 3.95 3.49 0.30 0.00046

同批未断裂螺柱实测值 0.04 0.34 0.61 0.020 0.007 17.10 3.95 3.54 0.32 0.00012

15.50~ 3.00~ 3.00~ 0.15~

标准值 ≤0.07 ≤1.00 ≤1.00 ≤0.025 ≤0.020 —

17.50 5.00 5.00 0.45

1.3 力学性能测试 970MPa和1200MPa , 断后伸长率和断面收缩率

对螺柱进行布氏硬度测试, 在距螺纹末端 1 满足标准要求, 但裕度不大。

倍直径处截取试样, 用砂纸磨光试样表面, 并抛 表2 未断裂螺柱拉伸性能试验结果

光。测试设备为 HBS-3000型数显布氏硬度计, 试 项目 屈服强度 / 抗拉强 断后伸 断面收

MPa 度 / MPa 长率 / % 缩率 / %

,

验条件为: 载荷为 187.5k g 钢球直径为 2.5mm , 同批次未断裂

载荷保 持 时 间 为 10s , 压 痕 直 径 的 测 量 精 确 到 螺柱实测值 970 1200 16 50

标准值 ≥790 ≥960 ≥14 ≥45

0.005mm 。断 裂 螺 柱 硬 度 实 测 值 分 别 为 376 ,

376 , 395 , 388HB , 平均值为 383.7HB ; 同批次未 1.4 金相检验

断裂 螺 柱 硬 度 实 测 值 分 别 为 339 , 341 , 344 , 依据 GB / T13299 — 1991 《 钢的显微组织评定

342HB , 平均值为343.5HB 。 方法》 及 GB / T10561 — 2005 《 钢中非金属夹杂物含

布氏硬度测试结果表明, 该批次螺柱的布氏硬 量的测定 标准评级图显微检验法》 在断裂螺柱上分

度满 足 RCC-M M5110 标 准 对 相 应 钢 种 的 要 求 别取样, 将试样置于光学显微镜下观察, 结果如图2

所示。

( ≥302HB ), 但都显著高于标准规定的下限值, 同

断裂螺柱以及同批次未断裂螺柱基体的显微组

时断裂螺柱硬度明显高于同批次未断裂螺柱。

织均为回火马氏体+少量铁素体, 不存在异常硬脆

选取同批次未断裂螺柱进行室温拉伸试验, 加

组织, 晶粒度为6~7级, 非金属夹杂等级也在设计

载位移速率为2mm / min , 试验精度为±0.5% 。同

范围内。

批次试样的室温拉伸试验结果如表2所示。由表2 1.5 扫描电镜和能谱分析

可知: 同批次试样室温抗拉强度和屈服强度满足 进一步对断裂螺柱金相试样进行扫描电镜及能

RCC-M M5110标准对 X6CrNiCu17-04钢材料的要 谱分析, 断裂螺柱存在较为明显的成分偏析带, 结果

求, 其中屈服强度和抗拉强度较高, 分别达到了 如图3所示。

5 2