Page 29 - 理化检验-物理分册2023年第十一期

P. 29

谭廖嶙, 等: 全自动板材和圆棒力学试样的加工及检验技术

第一选择。 法基本一致, 主要区别在于拉伸试样需要开肩, 通常

采用带有专用卡具的立式铣床或盘铣双开肩机床进

1 传统板材、 圆棒力学试样加工及检验工艺

行精加工; 冲击试样制备则较为复杂, 除前端的锯、

1.1 板材力学试样 铣外, 还需对中厚板进行减薄处理, 并进行平面磨床

板材按厚度可分为薄板( 厚度小于 4mm )、 中 磨削和 V 型缺口拉床开槽加工等, 在以上加工过程

板( 厚度为4~25mm )、 厚板( 厚度大于25mm ), 板 中, 不可避免地会产生剪切影响区域无法完全被去

材试样的加工步骤为: 下料→粗加工→精加工→试 除、 试样直线度不合格、 开肩不对称、 V 型槽超差等

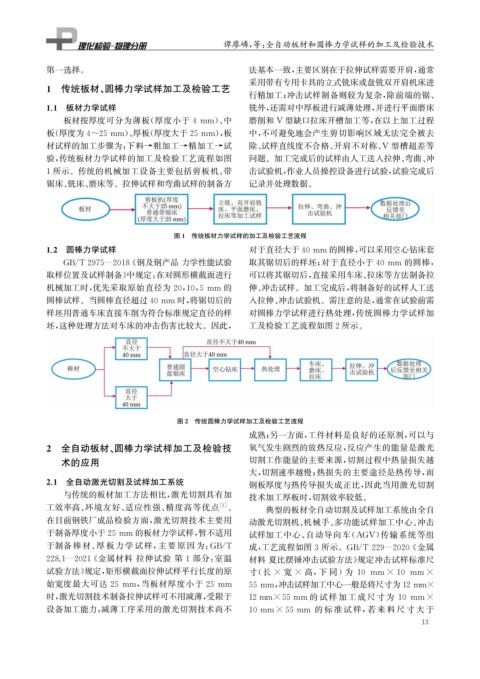

验, 传统板材力学试样的加工及检验工艺流程如图 问题。加工完成后的试样由人工送入拉伸、 弯曲、 冲

1所示。传统的机械加工设备主要包括剪板机、 带 击试验机, 作业人员操控设备进行试验, 试验完成后

锯床、 铣床、 磨床等。拉伸试样和弯曲试样的制备方 记录并处理数据。

图1 传统板材力学试样的加工及检验工艺流程

1.2 圆棒力学试样 对于直径大于40mm 的圆棒, 可以采用空心钻床套

GB / T2975 — 2018 《 钢及钢产品 力学性能试验 取其锯切后的样坯; 对于直径小于40mm 的圆棒,

取样位置及试样制备》 中规定: 在对圆形横截面进行 可以将其锯切后, 直接采用车床、 拉床等方法制备拉

机械加工时, 优先采取原始直径为20 , 10 , 5mm 的 伸、 冲击试样。加工完成后, 将制备好的试样人工送

圆棒试样。当圆棒直径超过40mm 时, 将锯切后的 入拉伸、 冲击试验机。需注意的是, 通常在试验前需

样坯用普通车床直接车削为符合标准规定直径的样 对圆棒力学试样进行热处理, 传统圆棒力学试样加

坯, 这种处理方法对车床的冲击伤害比较大。因此, 工及检验工艺流程如图2所示。

图2 传统圆棒力学试样加工及检验工艺流程

成熟; 另一方面, 工件材料是良好的还原剂, 可以与

2 全自动板材、 圆棒力学试样加工及检验技 氧气发生剧烈的放热反应, 反应产生的能量是激光

术的应用 切割工作能量的主要来源, 切割过程中热量损失越

大, 切割速率越慢; 热损失的主要途径是热传导, 而

2.1 全自动激光切割及试样加工系统 钢板厚度与热传导损失成正比, 因此当用激光切割

与传统的板材加工方法相比, 激光切割具有加

技术加工厚板时, 切割效率较低。

工效率高、 环境友好、 适应性强、 精度高等优点 [ 3 ] 。 典型的板材全自动切割及试样加工系统由全自

在目前钢铁厂成品检验方面, 激光切割技术主要用 动激光切割机、 机械手、 多功能试样加工中心、 冲击

于制备厚度小于25mm 的板材力学试样, 暂不适用 试样加工中心、 自动导向车( AGV ) 传输系统等组

于制备 棒 材、 厚 板 力 学 试 样, 主 要 原 因 为: GB / T 成, 工艺流程如图3所示。 GB / T229 — 2020 《 金属

228.1 — 2021 《 金属材料 拉伸试验 第 1 部分: 室温 材料 夏比摆锤冲击试验方法》 规定冲击试样标准尺

试验方法》 规定, 矩形横截面拉伸试样平行长度的原 寸( 长 × 宽 × 高, 下 同) 为 10 mm×10 mm×

始宽度最大可达 25mm , 当板材厚度小于 25mm 55mm , 冲击试样加工中心一般是将尺寸为12mm×

时, 激光切割技术制备拉伸试样可不用减薄, 受限于 12mm×55mm 的 试 样 加 工 成 尺 寸 为 10 mm×

设备加工能力, 减薄工序采用的激光切割技术尚不 10mm×55mm 的 标 准 试 样, 若 来 料 尺 寸 大 于

3

1