Page 47 - 理化检验-物理分册2023年第十期

P. 47

许 奥, 等: 各类参数对金属材料热分析结果的影响

小了试验误差, 获得了比较精确的试验数据。

2 试验方法与结果

2.1 试验方法

使用 TGA / DSC3+ 型差示扫描量热仪进行热

分析试验, 并加工试样。采用控制变量的方法, 在不

同参数下进行试验, 对试验结果进行拟合和分析, 得

到热分析曲线。根据数据曲线, 对比分析出各类参

数对热分析结果中各种数据的影响; 校准各项参数,

并多次反复试验以保证数据的稳定性。

需要研究的参数包括: 金属材料的质量、 颗粒尺

寸, 以及气体保护条件、 坩埚材料、 升温速率。共设

1个对照组和8个试验组, 得到多次重复试验后的

平均数据。所有组的试样材料均是锡。对照组与各

试验组的研究参数如表1所示。

表1 对照组与各试验组的研究参数

质量 / 颗粒 保护 坩埚 升温速率 /

组别

-1

g 尺寸 气氛 材料 ( K · min )

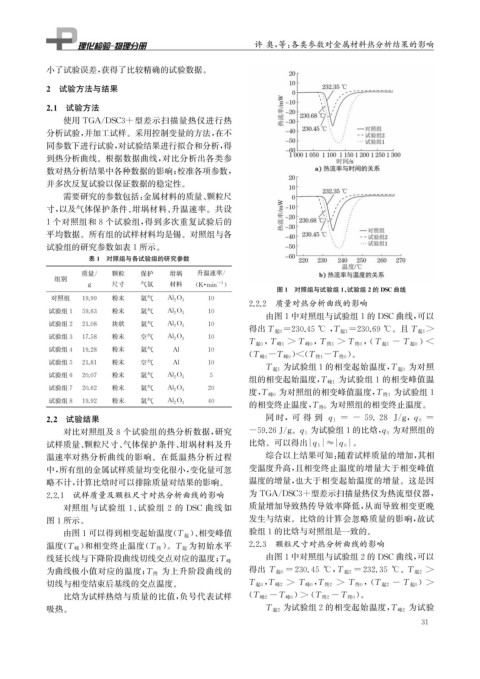

图1 对照组与试验组1 、 试验组2的 DSC曲线

对照组 19.99 粉末 氩气 Al 2 O 3 10

2.2.2 质量对热分析曲线的影响

试验组1 59.63 粉末 氩气 Al 2 O 3 10

由图1中对照组与试验组1的 DSC 曲线, 可以

试验组2 21.08 块状 氩气 Al 2 O 3 10

得出T起 0=230.45℃ , T起 1=230.69℃ 。且T起 1>

粉末 空气

试验组3 17.58 Al 2 O 3 10

)

, , ,( T起 1 -T起 0 <

T起 0 T峰 1 >T峰 0 T终 1 >T终 0

粉末 氩气

试验组4 19.28 Al 10

) )。

( T峰 1- T峰 0 < ( T终 1- T终 0

粉末 空气

试验组5 21.81 Al 10 为对照

T起 1 为试验组1的相变起始温度, T起 0

试验组6 20.07 粉末 氩气 Al 2 O 3 5 为试验组1的相变峰值温

组的相变起始温度, T峰 1

试验组7 20.62 粉末 氩气 Al 2 O 3 20

为试验组1

度, T峰 0 为对照组的相变峰值温度, T终 1

试验组8 19.92 粉末 氩气 Al 2 O 3 40

的相变终止温度, T终 0 为对照组的相变终止温度。

2.2 试验结果 同 时,可 得 到 q 1 = - 59.28 J / ,

g q 0 =

对比对照组及8个试验组的热分析数据, 研究 -59.26J / 。 为试验组1的比焓, 为对照组的

q 0

g q 1

试样质量、 颗粒尺寸、 气体保护条件、 坩埚材料及升 比焓。可以得出 q 1 ≈ q 0 。

温速率对热分析曲线的影响。在低温热分析过程 综合以上结果可知: 随着试样质量的增加, 其相

中, 所有组的金属试样质量均变化很小, 变化量可忽 变温度升高, 且相变终止温度的增量大于相变峰值

温度的增量, 也大于相变起始温度的增量。这是因

略不计, 计算比焓时可以排除质量对结果的影响。

2.2.1 试样质量及颗粒尺寸对热分析曲线的影响 为 TGA / DSC3+型差示扫描量热仪为热流型仪器,

对照组与试验组 1 、 试验组 2 的 DSC 曲线如 质量增加导致热传导效率降低, 从而导致相变更晚

发生与结束。比焓的计算会忽略质量的影响, 故试

图1所示。

由图1可以得到相变起始温度( T起 )、 相变峰值 验组1的比焓与对照组是一致的。

温度( T峰 ) 和相变终止温度( T终 )。 T起 为初始水平 2.2.3 颗粒尺寸对热分析曲线的影响

由图1中对照组与试验组2的 DSC 曲线, 可以

线延长线与下降阶段曲线切线交点对应的温度; T峰

为曲线极小值对应的温度; T终 为上升阶段曲线的 得出 T起 0=230.45 ℃ , T起 2=232.35 ℃ 。 T起 2 >

)

,

,

切线与相变结束后基线的交点温度。 T起 0 T峰 2 > T峰 0 T终 2 > T终 0 ,( T起 2 -T起 0 >

比焓为试样热焓与质量的比值, 负号代表试样 ( T峰 2-T峰 0 > T终 2-T终 0 )。

)

(

为试验

吸热。 T起 2 为试验组2的相变起始温度, T峰 2

1

3