Page 34 - 理化检验-物理分册2023年第九期

P. 34

张大伟, 等: 锻钢冷轧辊涡流检测技术

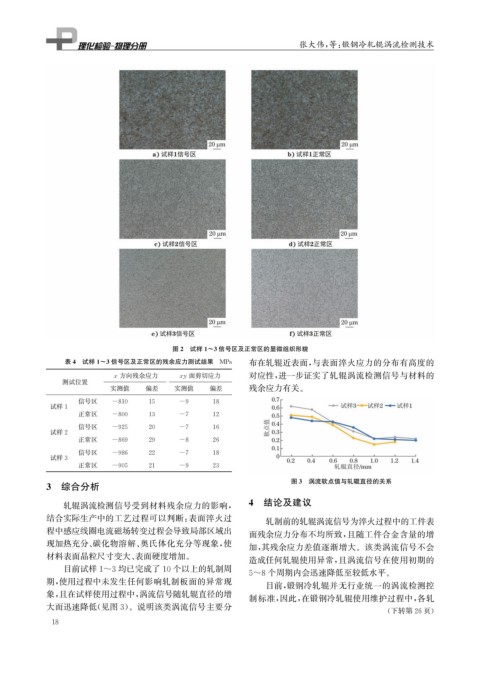

图2 试样1~3信号区及正常区的显微组织形貌

布在轧辊近表面, 与表面淬火应力的分布有高度的

表4 试样1~3信号区及正常区的残余应力测试结果 MPa

x 方向残余应力 x y 面剪切应力 对应性, 进一步证实了轧辊涡流检测信号与材料的

测试位置

实测值 偏差 实测值 偏差 残余应力有关。

信号区 -810 15 -9 18

试样1

正常区 -800 13 -7 12

信号区 -925 20 -7 16

试样2

正常区 -869 29 -8 26

信号区 -986 22 -7 18

试样3

正常区 -905 21 -9 23

图3 涡流软点值与轧辊直径的关系

3 综合分析

4 结论及建议

轧辊涡流检测信号受到材料残余应力的影响,

结合实际生产中的工艺过程可以判断: 表面淬火过 轧制前的轧辊涡流信号为淬火过程中的工件表

程中感应线圈电流磁场转变过程会导致局部区域出

面残余应力分布不均所致, 且随工件合金含量的增

现加热充分、 碳化物溶解、 奥氏体化充分等现象, 使 加, 其残余应力差值逐渐增大。该类涡流信号不会

材料表面晶粒尺寸变大、 表面硬度增加。 造成任何轧辊使用异常, 且涡流信号在使用初期的

目前试样1~3均已完成了10个以上的轧制周

5~8个周期内会迅速降低至较低水平。

期, 使用过程中未发生任何影响轧制板面的异常现

目前, 锻钢冷轧辊并无行业统一的涡流检测控

象, 且在试样使用过程中, 涡流信号随轧辊直径的增

制标准, 因此, 在锻钢冷轧辊使用维护过程中, 各轧

大而迅速降低( 见图3 )。说明该类涡流信号主要分

( 下转第26页)

1 8