Page 33 - 理化检验-物理分册2023年第九期

P. 33

张大伟, 等: 锻钢冷轧辊涡流检测技术

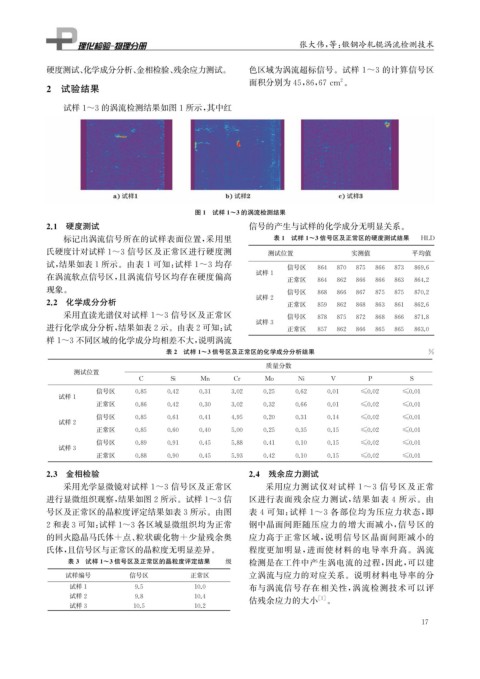

硬度测试、 化学成分分析、 金相检验、 残余应力测试。 色区域为涡流超标信号。试样1~3的计算信号区

2

面积分别为45 , 86 , 67cm 。

2 试验结果

试样1~3的涡流检测结果如图1所示, 其中红

图1 试样1~3的涡流检测结果

2.1 硬度测试 信号的产生与试样的化学成分无明显关系。

标记出涡流信号所在的试样表面位置, 采用里 表1 试样1~3信号区及正常区的硬度测试结果 HLD

氏硬度计对试样1~3信号区及正常区进行硬度测 测试位置 实测值 平均值

试, 结果如表1所示。由表1可知: 试样1~3均存 信号区 864 870 875 866 873 869.6

在涡流软点信号区, 且涡流信号区均存在硬度偏高 试样1 正常区 864 862 866 866 863 864.2

现象。 信号区 868 866 867 875 875 870.2

2.2 化学成分分析 试样2 正常区 859 862 868 863 861 862.6

采用直读光谱仪对试样1~3信号区及正常区 信号区 878 875 872 868 866 871.8

试样3

进行化学成分分析, 结果如表2示。由表2可知: 试 正常区 857 862 866 865 865 863.0

样1~3不同区域的化学成分均相差不大, 说明涡流

表2 试样1~3信号区及正常区的化学成分分析结果 %

质量分数

测试位置

C Si Mn Cr Mo Ni V P S

信号区 0.85 0.42 0.31 3.02 0.25 0.62 0.01 ≤0.02 ≤0.01

试样1

正常区 0.86 0.42 0.30 3.02 0.32 0.66 0.01 ≤0.02 ≤0.01

信号区 0.85 0.61 0.41 4.95 0.20 0.31 0.14 ≤0.02 ≤0.01

试样2

正常区 0.85 0.60 0.40 5.00 0.25 0.35 0.15 ≤0.02 ≤0.01

信号区 0.89 0.91 0.45 5.88 0.41 0.10 0.15 ≤0.02 ≤0.01

试样3

正常区 0.88 0.90 0.45 5.93 0.42 0.10 0.15 ≤0.02 ≤0.01

2.3 金相检验 2.4 残余应力测试

采用光学显微镜对试样1~3信号区及正常区 采用应力测试仪对试样 1~3 信号区及正常

进行显微组织观察, 结果如图2所示。试样1~3信 区进行表面残余应力测试, 结果如表 4 所示。由

号区及正常区的晶粒度评定结果如表3所示。由图 表 4 可知: 试样 1~3 各部位均为压应力状态, 即

2和表3可知: 试样1~3各区域显微组织均为正常 钢中晶面间距随压应力的增大而减小, 信号区的

的回火隐晶马氏体+点、 粒状碳化物+少量残余奥 应力高于正常区域, 说明信号区晶面间距减小的

氏体, 且信号区与正常区的晶粒度无明显差异。 程度更加明显, 进而使材料的电导率升高。涡流

表3 试样1~3信号区及正常区的晶粒度评定结果 级 检测是在工件中产生涡电流的过程, 因此, 可以建

试样编号 信号区 正常区 立涡流与应力的对应关系。说明材料电导率的分

布与涡流信号存在相关性, 涡流检测技术可以评

试样1 9.5 10.0

试样2 9.8 10.4

估残余应力的大小 [ 1 ] 。

试样3 10.5 10.2

7

1