Page 69 - 理化检验-物理分册2023年第八期

P. 69

周 浩: 再热器 TP347H 钢受热面管开裂原因

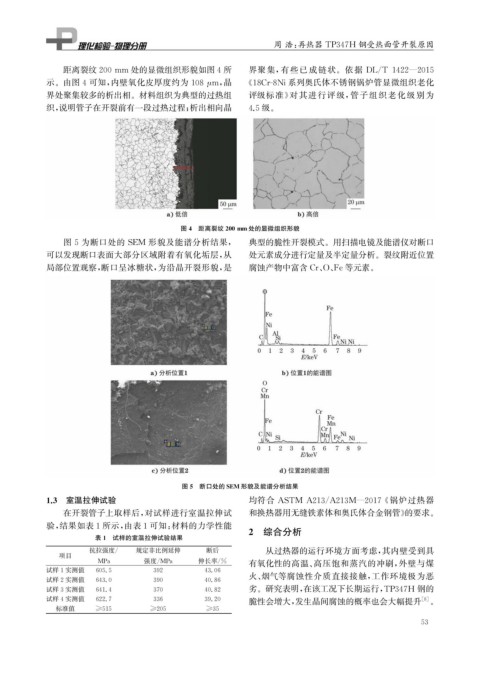

距离裂纹200mm 处的显微组织形貌如图4所 界聚集, 有些已成链状。依据 DL / T1422 — 2015

示。由图4可知, 内壁氧化皮厚度约为108 μ m , 晶 《 18Cr-8Ni 系列奥氏体不锈钢锅炉管显微组织老化

界处聚集较多的析出相。材料组织为典型的过热组 评级标准》 对其进行评级, 管子组织老化级别为

织, 说明管子在开裂前有一段过热过程; 析出相向晶 4.5级。

图4 距离裂纹200mm 处的显微组织形貌

图 5 为断口处的 SEM 形貌及能谱分析结果, 典型的脆性开裂模式。用扫描电镜及能谱仪对断口

可以发现断口表面大部分区域附着有氧化垢层, 从 处元素成分进行定量及半定量分析。裂纹附近位置

局部位置观察, 断口呈冰糖状, 为沿晶开裂形貌, 是 腐蚀产物中富含 Cr 、 O 、 Fe等元素。

图5 断口处的SEM 形貌及能谱分析结果

1.3 室温拉伸试验 均符合 ASTM A213 / A213M — 2017 《 锅炉过热器

在开裂管子上取样后, 对试样进行室温拉伸试 和换热器用无缝铁素体和奥氏体合金钢管》 的要求。

验, 结果如表1所示, 由表1可知: 材料的力学性能 2 综合分析

表1 试样的室温拉伸试验结果

抗拉强度 / 规定非比例延伸 断后 从过热器的运行环境方面考虑, 其内壁受到具

项目

MPa 强度 / MPa 伸长率 / % 有氧化性的高温、 高压饱和蒸汽的冲刷, 外壁与煤

试样1实测值 605.5 392 43.06 火、 烟气等腐蚀性介质直接接触, 工作环境极为恶

试样2实测值 643.0 390 40.86

试样3实测值 641.4 370 40.82 劣。研究表明, 在该工况下长期运行, TP347H 钢的

试样4实测值 622.7 336 39.20 脆性会增大, 发生晶间腐蚀的概率也会大幅提升 [ 8 ] 。

标准值 ≥515 ≥205 ≥35

5 3