Page 51 - 理化检验-物理分册2023年第八期

P. 51

冯红兵, 等: 不锈钢钢管焊缝附近部位开裂原因

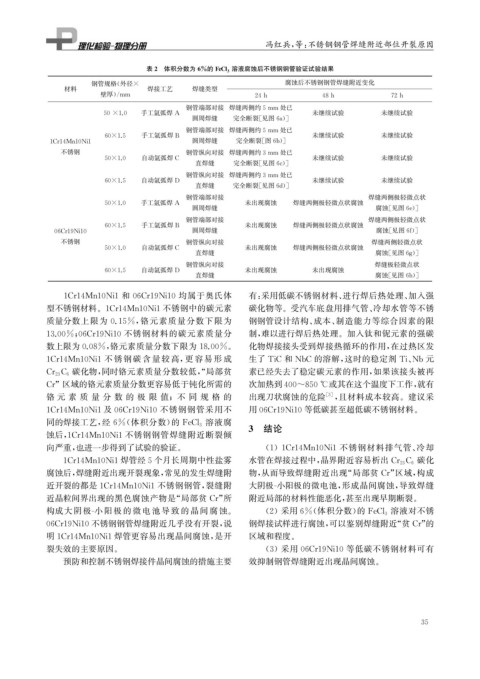

溶液腐蚀后不锈钢钢管验证试验结果

表2 体积分数为6%的 FeCl 3

腐蚀后不锈钢钢管焊缝附近变化

钢管规格( 外径×

材料 焊接工艺 焊缝类型

壁厚)/ mm

24h 48h 72h

钢管端部对接 焊缝两侧约5mm 处已

50×1.0 手工氩弧焊 A 未继续试验 未继续试验

圆周焊缝 完全断裂[ 见图6a )]

钢管端部对接 焊缝两侧约5mm 处已

60×1.5 手工氩弧焊 B 未继续试验 未继续试验

1Cr14Mn10Ni1 圆周焊缝 完全断裂[ 图6b )]

不锈钢 钢管纵向对接 焊缝两侧约3mm 处已

50×1.0 自动氩弧焊 C 未继续试验 未继续试验

直焊缝 完全断裂[ 见图6c )]

钢管纵向对接 焊缝两侧约3mm 处已

60×1.5 自动氩弧焊 D 未继续试验 未继续试验

直焊缝 完全断裂[ 见图6d )]

钢管端部对接 焊缝两侧极轻微点状

50×1.0 手工氩弧焊 A 未出现腐蚀 焊缝两侧极轻微点状腐蚀

圆周焊缝 腐蚀[ 见图6e )]

钢管端部对接 焊缝两侧极轻微点状

60×1.5 手工氩弧焊 B 未出现腐蚀 焊缝两侧极轻微点状腐蚀

06Cr19Ni10 圆周焊缝 腐蚀[ 见图6f )]

不锈钢 钢管纵向对接 焊缝两侧轻微点状

50×1.0 自动氩弧焊 C 未出现腐蚀 焊缝两侧极轻微点状腐蚀

直焊缝 腐蚀[ 见图6 g )]

钢管纵向对接 焊缝极轻微点状

60×1.5 自动氩弧焊 D 未出现腐蚀 未出现腐蚀

直焊缝 腐蚀[ 见图6h )]

1Cr14Mn10Ni1 和 06Cr19Ni10 均属于奥氏体 有: 采用低碳不锈钢材料、 进行焊后热处理、 加入强

型不锈钢材料。 1Cr14Mn10Ni1不锈钢中的碳元素 碳化物等。受汽车底盘用排气管、 冷却水管等不锈

质量分数上限为 0.15% , 铬元素质量分数下限为 钢钢管设计结构、 成本、 制造能力等综合因素的限

13.00% ; 06Cr19Ni10 不锈钢材料的碳元素质量分 制, 难以进行焊后热处理。加入钛和铌元素的强碳

数上限为0.08% , 铬元素质量分数下限为18.00% 。 化物焊接接头受到焊接热循环的作用, 在过热区发

1Cr14Mn10Ni1 不 锈 钢 碳 含 量 较 高, 更 容 易 形 成 生了 TiC 和 NbC 的溶解, 这时的稳定剂 Ti 、 Nb元

碳化物, 同时铬元素质量分数较低,“ 局部贫 素已经失去了稳定碳元素的作用, 如果该接头被再

Cr 23 C 6

Cr ”区域的铬元素质量分数更容易低于钝化所需的 次加热到400~850℃或其在这个温度下工作, 就有

铬 元 素 质 量 分 数 的 极 限 值;不 同 规 格 的 出现刀状腐蚀的危险 [ 3 ] , 且材料成本较高。建议采

1Cr14Mn10Ni1及06Cr19Ni10 不锈钢钢管采用不 用06Cr19Ni10等低碳甚至超低碳不锈钢材料。

溶液腐

同的焊接工艺, 经 6% ( 体积分数) 的 FeCl 3 3 结论

蚀后, 1Cr14Mn10Ni1不锈钢钢管焊缝附近断裂倾

向严重, 也进一步得到了试验的验证。 ( 1 ) 1Cr14Mn10Ni1 不锈钢材料排气管、 冷却

1Cr14Mn10Ni1焊管经5个月长周期中性盐雾 水管在焊接过程中, 晶界附近容易析出 Cr 23 C 6 碳化

腐蚀后, 焊缝附近出现开裂现象, 常见的发生焊缝附 物, 从而导致焊缝附近出现“ 局部贫 Cr ” 区域, 构成

近开裂的都是1Cr14Mn10Ni1不锈钢钢管, 裂缝附 大阴极 - 小阳极的微电池, 形成晶间腐蚀, 导致焊缝

近晶粒间界出现的黑色腐蚀产物是“ 局部贫 Cr ” 所 附近局部的材料性能恶化, 甚至出现早期断裂。

构成大 阴 极 - 小 阳 极 的 微 电 池 导 致 的 晶 间 腐 蚀。 ( 2 )采用6% ( 体积分数) 的 FeCl 3 溶液对不锈

06Cr19Ni10不锈钢钢管焊缝附近几乎没有开裂, 说 钢焊接试样进行腐蚀, 可以鉴别焊缝附近“ 贫 Cr ” 的

明1Cr14Mn10Ni1焊管更容易出现晶间腐蚀, 是开 区域和程度。

裂失效的主要原因。 ( 3 )采用 06Cr19Ni10 等低碳不锈钢材料可有

预防和控制不锈钢焊接件晶间腐蚀的措施主要 效抑制钢管焊缝附近出现晶间腐蚀。

3 5