Page 50 - 理化检验-物理分册2023年第八期

P. 50

冯红兵, 等: 不锈钢钢管焊缝附近部位开裂原因

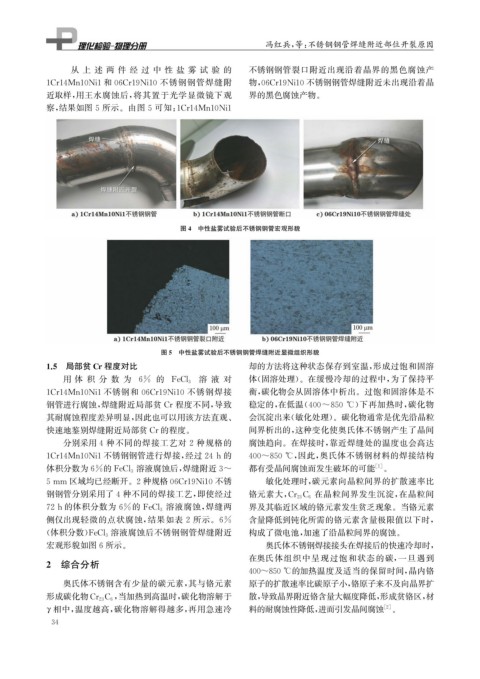

从 上 述 两 件 经 过 中 性 盐 雾 试 验 的 不锈钢钢管裂口附近出现沿着晶界的黑色腐蚀产

1Cr14Mn10Ni1和06Cr19Ni10 不锈钢钢管焊缝附 物, 06Cr19Ni10不锈钢钢管焊缝附近未出现沿着晶

近取样, 用王水腐蚀后, 将其置于光学显微镜下观 界的黑色腐蚀产物。

察, 结果如图 5 所示。由图 5 可知: 1Cr14Mn10Ni1

图4 中性盐雾试验后不锈钢钢管宏观形貌

图5 中性盐雾试验后不锈钢钢管焊缝附近显微组织形貌

1.5 局部贫 Cr程度对比 却的方法将这种状态保存到室温, 形成过饱和固溶

溶 液 对 体( 固溶处理)。在缓慢冷却的过程中, 为了保持平

用 体 积 分 数 为 6% 的 FeCl 3

1Cr14Mn10Ni1不锈钢和 06Cr19Ni10 不锈钢焊接 衡, 碳化物会从固溶体中析出。过饱和固溶体是不

钢管进行腐蚀, 焊缝附近局部贫 Cr程度不同, 导致 稳定的, 在低温( 400~850 ℃ ) 下再加热时, 碳化物

其耐腐蚀程度差异明显, 因此也可以用该方法直观、 会沉淀出来( 敏化处理)。碳化物通常是优先沿晶粒

快速地鉴别焊缝附近局部贫 Cr的程度。 间界析出的, 这种变化使奥氏体不锈钢产生了晶间

分别采用4 种不同的焊接工艺对 2 种规格的 腐蚀趋向。在焊接时, 靠近焊缝处的温度也会高达

1Cr14Mn10Ni1不锈钢钢管进行焊接, 经过24h的 400~850℃ , 因此, 奥氏体不锈钢材料的焊接结构

溶液腐蚀后, 焊缝附近3~ 都有受晶间腐蚀而发生破坏的可能 [ 1 ] 。

体积分数为6%的 FeCl 3

5mm 区域均已经断开。 2种规格06Cr19Ni10不锈 敏化处理时, 碳元素向晶粒间界的扩散速率比

钢钢管分别采用了4种不同的焊接工艺, 即使经过 在晶粒间界发生沉淀, 在晶粒间

铬元素大, Cr 23 C 6

溶液腐蚀, 焊缝两 界及其临近区域的铬元素发生贫乏现象。当铬元素

72h的体积分数为 6% 的 FeCl 3

侧仅出现轻微的点状腐蚀, 结果如表 2 所示。 6% 含量降低到钝化所需的铬元素含量极限值以下时,

溶液腐蚀后不锈钢钢管焊缝附近

( 体积分数) FeCl 3 构成了微电池, 加速了沿晶粒间界的腐蚀。

宏观形貌如图6所示。 奥氏体不锈钢焊接接头在焊接后的快速冷却时,

在奥氏体组织中呈现过饱和状态的碳, 一旦遇到

2 综合分析

400~850℃的加热温度及适当的保留时间, 晶内铬

奥氏体不锈钢含有少量的碳元素, 其与铬元素 原子的扩散速率比碳原子小, 铬原子来不及向晶界扩

, 当加热到高温时, 碳化物溶解于 散, 导致晶界附近铬含量大幅度降低, 形成贫铬区, 材

形成碳化物Cr 23 C 6

γ相中, 温度越高, 碳化物溶解得越多, 再用急速冷 料的耐腐蚀性降低, 进而引发晶间腐蚀 。

[ 2 ]

3 4