Page 28 - 理化检验-物理分册2023年第八期

P. 28

燕春光, 等: 奥氏体不锈钢中铁素体含量的金相法测定标准解析

量, 选取3个最大读数的平均值作为 α相的含量。 ( 2.5%~3.5% )、 1.5 修改为 1.5 ( 4%~5% )、 2.0 修

类似地, 对于一次析出α相含量, 可根据两个试样的 改为2.0 ( 5.5%~6.5% )、 2.5 修改为 2.5 ( 8.5%~

最大读数或至少两个试样的平均读数进行确定。 9.5% )、 3 修改为 3 ( 11.5%~12.5% )、 4 修改为 4

在该标准的“ 仪器校准方法” 一节, 需要采用与 ( 23.5%~24.5% )、 5修改为5 ( 47.5%~48.5% ); 取

该标准适用的钢牌号进行标样制备, 分别按照金相 消“ 标准评级图谱上α相所占的面积按照2的几何

法、 磁性法测定铁素体含量, 绘制铁素体仪读数与金 系数进行变化”; 对于铁素体仪, 取消具体的制造厂

相法评级级数的校准曲线。 要求, 修改为满足俄罗斯标准即可; 对于“ 仪器校准

在以上要求的基础上, 分别于1974年、 1987年 方法”, 修改节标题为“ 仪器的检查”。

对该标准进行了修订。 1974年修订了“ 仪器校准方 2.2 国内铁素体测定标准的进展

法” 一节, 主要对铁素体仪校准的过程要求进行了细 在国内, 奥氏体钢中铁素体相面积含量测定的

化, 如标样制备、 铁素体含量测定、 校准曲线绘制等。 现行标准为 GB / T13305 — 2008 《 不锈钢中 α相面

1987年将 《 奥氏体钢圆棒中α相含量的确定方法》 积含量金相测定法》, 国内铁素体测定标准的多次修

修改为《 奥氏体钢圆棒中铁素体相含量的确定方 订内容如表1所示。主要修订内容以其所代替的上

法》; 全文中α相改为铁素体相; 级数后补充百分率, 一版标准为基础进行论述, 内容的选取参考标准中

即将 0.5 修 改 为 0.5 ( 1% ~2% )、 1 修 改 为 1.0 的修订说明。

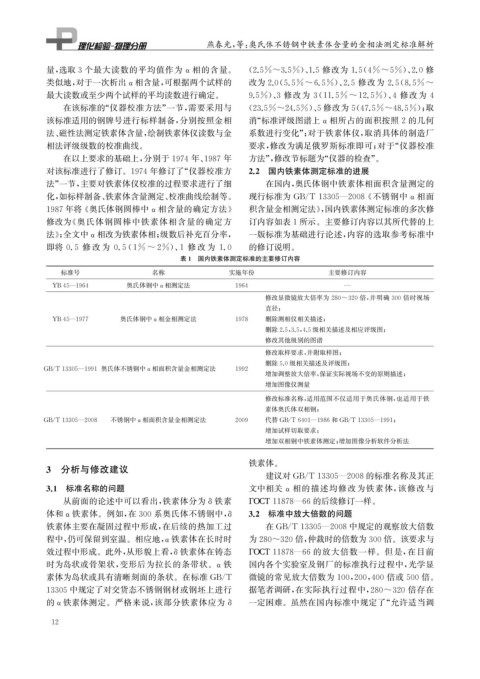

表1 国内铁素体测定标准的主要修订内容

标准号 名称 实施年份 主要修订内容

YB45 — 1964 奥氏体钢中α相测定法 1964 —

修改显微镜放大倍率为 280~320倍, 并明确 300倍时视场

直径;

YB45 — 1977 奥氏体钢中α相金相测定法 1978 删除测相仪相关描述;

删除2.5 , 3.5 , 4.5级相关描述及相应评级图;

修改其他级别的图谱

修改取样要求, 并附取样图;

删除5.0级相关描述及评级图;

GB / T13305 — 1991 奥氏体不锈钢中α相面积含量金相测定法 1992

增加调整放大倍率, 保证实际视场不变的原则描述;

增加图像仪测量

修改标准名称, 适用范围不仅适用于奥氏体钢, 也适用于铁

素体奥氏体双相钢;

GB / T13305 — 2008 不锈钢中α相面积含量金相测定法 2009 代替 GB / T6401 — 1986和 GB / T13305 — 1991 ;

增加试样切取要求;

增加双相钢中铁素体测定; 增加图像分析软件分析法

铁素体。

3 分析与修改建议

建议对 GB / T13305 — 2008的标准名称及其正

3.1 标准名称的问题 文中相关 α 相的描述均修改为铁素体, 该修改与

从前面的论述中可以看出, 铁素体分为δ铁素 ГОСТ11878 — 66的后续修订一样。

体和α铁素体。例如, 在300系奥氏体不锈钢中, δ 3.2 标准中放大倍数的问题

铁素体主要在凝固过程中形成, 在后续的热加工过 在 GB / T13305 — 2008中规定的观察放大倍数

程中, 仍可保留到室温。相应地, α铁素体在长时时 为280~320倍, 仲裁时的倍数为300倍。该要求与

效过程中形成。此外, 从形貌上看, δ铁素体在铸态 ГОСТ11878 — 66的放大倍数一样。但是, 在目前

时为岛状或骨架状, 变形后为拉长的条带状。 α铁 国内各个实验室及钢厂的标准执行过程中, 光学显

素体为岛状或具有清晰刻面的条状。在标准 GB / T 微镜的常见放大倍数为100 , 200 , 400倍或500倍。

13305中规定了对交货态不锈钢钢材或钢坯上进行 据笔者调研, 在实际执行过程中, 280~320 倍存在

一定困难。虽然在国内标准中规定了“ 允许适当调

的α铁素体测定。严格来说, 该部分铁素体应为 δ

1 2