Page 23 - 理化检验-物理分册2023年第八期

P. 23

高 琛, 等: 表面质量和缺口对 Ti80合金弯曲性能的影响

表1 1 ~5 试样的室温弯曲试验结果

#

#

试样编号 抗弯强度 / MPa 断裂应变

#

1 1272 0.2790

#

1 1282 0.2840

#

2 1234 0.1280

#

2 1247 0.1440

#

3 1199 0.1170

#

3 1206 0.1200

#

4 1218 0.0436

#

4 1176 0.0472

#

5 1225 0.0470

#

5 1248 0.0465 图4 1 ~5 试样的弯曲应力 - 应变曲线

#

#

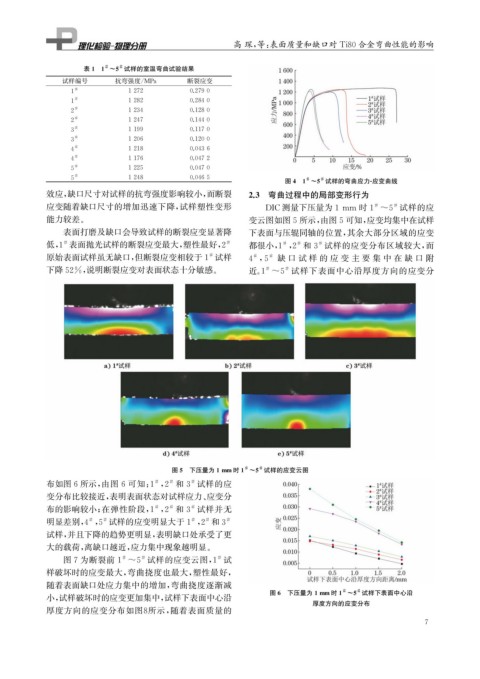

效应, 缺口尺寸对试样的抗弯强度影响较小, 而断裂 2.3 弯曲过程中的局部变形行为

应变随着缺口尺寸的增加迅速下降, 试样塑性变形 DIC测量下压量为1mm 时1 ~5 试样的应

#

#

能力较差。 变云图如图5所示, 由图5可知, 应变均集中在试样

表面打磨及缺口会导致试样的断裂应变显著降 下表面与压辊同轴的位置, 其余大部分区域的应变

# #

#

#

#

低, 1 表面抛光试样的断裂应变最大, 塑性最好, 2 都很小, 1 , 2 和 3 试样的应变分布区域较大, 而

原始表面试样虽无缺口, 但断裂应变相较于1 试样 4 , 5 缺 口 试 样 的 应 变 主 要 集 中 在 缺 口 附

#

#

#

下降52% , 说明断裂应变对表面状态十分敏感。 近。 1 ~5 试样下表面中心沿厚度方向的应变分

#

#

图5 下压量为1mm 时1 ~5 试样的应变云图

#

#

布如图6所示, 由图 6 可知: 1 , 2 和 3 试样的应

#

#

#

变分布比较接近, 表明表面状态对试样应力、 应变分

布的影响较小; 在弹性阶段, 1 , 2 和 3 试样并无

#

#

#

# # # # #

明显差别, 4 , 5 试样的应变明显大于1 , 2 和3

试样, 并且下降的趋势更明显, 表明缺口处承受了更

大的载荷, 离缺口越近, 应力集中现象越明显。

图7为断裂前1 ~5 试样的应变云图, 1 试

#

#

#

样破坏时的应变最大, 弯曲挠度也最大, 塑性最好,

随着表面缺口处应力集中的增加, 弯曲挠度逐渐减

#

图6 下压量为1mm 时1 ~5 试样下表面中心沿

#

小, 试样破坏时的应变更加集中, 试样下表面中心沿

厚度方向的应变分布

厚度方向的应变分布如图 8 所示, 随着表面质量的

7