Page 22 - 理化检验-物理分册2023年第八期

P. 22

高 琛, 等: 表面质量和缺口对 Ti80合金弯曲性能的影响

曲力学性能是衡量设备安全可靠性的重要因素, 尤 口曲率半径为0.25mm , 缺口试样结构如图2所示,

其对于深海用装备结构材料, 其服役过程中部分 缺口试样尺寸如图3所示。对5种类型试样进行三

部位的承力甚至超过材料的屈服强度, 失效模式 点抗弯强度测试, 每种试样取2个。试验前在试样

多种多样, 目前对于弯曲载荷下钛合金表面状态 表面喷制随机分布的散斑标点, 采用视频引伸计测

对材料强度、 局部塑性变形行为的影响尚不明确。 量试样表面应变, 可实现与试验设备同步采集数据。

因此, 研究表面状态对钛合金弯曲力学性能的影 参考 YB / T5349 — 2014 《 金属材料 弯曲力学性能

响对钛合金在深海装备主结构上的应用安全性具 试验方法》 进行三点弯曲试验, 支点跨距为40mm ,

有重要意义。 压辊直径为10mm , 支辊直径为4mm , 试验速率为

针对 Ti80合金板材的打磨划痕、 缺口等表面缺 2mm / min 。试样断裂后, 利用双束扫描电子显微

陷, 笔者利用数字图像相关( DIC ) 方法研究了 Ti80 镜对试样断裂侧面进行观察。

合金表面质量及缺口对其弯曲力学行为、 局部变形

行为的影响, 并结合扫描电镜( SEM ) 以及电子背散

射衍射技术( EBSD ) 分析该类表面缺陷在 Ti80合金

局部变形过程中的作用机制, 为其在深海环境下的

安全应用提供支持。

1 试验材料与方法

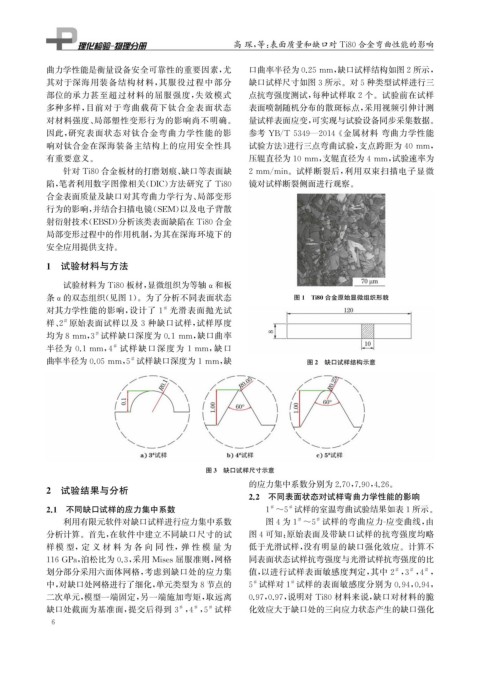

试验材料为 Ti80板材, 显微组织为等轴α和板

条α的双态组织( 见图1 )。为了分析不同表面状态 图1 Ti80合金原始显微组织形貌

对其力学性能的影响, 设计了 1 光滑表面抛光试

#

样、 2 原始表面试样以及 3 种缺口试样, 试样厚度

#

均为8mm , 3 试样缺口深度为0.1mm , 缺口曲率

#

半径为 0.1mm , 4 试样缺口深度为 1mm , 缺口

#

曲率半径为0.05mm , 5 试样缺口深度为1mm , 缺 图2 缺口试样结构示意

#

图3 缺口试样尺寸示意

的应力集中系数分别为2.70 , 7.90 , 4.26 。

2 试验结果与分析

2.2 不同表面状态对试样弯曲力学性能的影响

2.1 不同缺口试样的应力集中系数 1 ~5 试样的室温弯曲试验结果如表1所示。

#

#

利用有限元软件对缺口试样进行应力集中系数 图4为1 ~5 试样的弯曲应力 - 应变曲线, 由

#

#

分析计算。首先, 在软件中建立不同缺口尺寸的试 图4可知: 原始表面及带缺口试样的抗弯强度均略

样模 型, 定 义 材 料 为 各 向 同 性, 弹 性 模 量 为 低于光滑试样, 没有明显的缺口强化效应。计算不

116GPa , 泊松比为0.3 , 采用 Mises屈服准则, 网格 同表面状态试样抗弯强度与光滑试样抗弯强度的比

划分部分采用六面体网格, 考虑到缺口处的应力集 值, 以进行试样表面敏感度判定, 其中 2 , 3 , 4 ,

#

#

#

中, 对缺口处网格进行了细化, 单元类型为8节点的 5 试样对1 试样的表面敏感度分别为0.94 , 0.94 ,

#

#

二次单元, 模型一端固定, 另一端施加弯矩, 取远离 0.97 , 0.97 , 说明对 Ti80材料来说, 缺口对材料的脆

缺口处截面为基准面, 提交后得到 3 , 4 , 5 试样 化效应大于缺口处的三向应力状态产生的缺口强化

#

#

#

6