Page 48 - 理化检验-物理分册2023年第七期

P. 48

卢祥丰, 等: 铝合金疲劳极限的测试方法

则安全疲劳极限 σ ( p , 1-α ) 的计算方法如式( 4 ) 所示。 24176 — 2009进行安全疲劳极限测试时, 不要求升

σ ( p , 1 - α )= σ 50+ u p β S ( 4 ) 降法满足闭合条件, 因为该方法在不闭合条件下也

为标准正态偏量; 为标准差修正系数。 可计算试样的子样标准差。

式中: u p β

表5 为依据 HB / Z112 — 1986 获得的试验数 2.2 波动法测试疲劳极限

应小于 依据 GB / T12443 — 2007 , 采用波动法测试材

据, 可见当对子总数为8个时, 变异系数C v

0.04038 , 即可满足置信度为95% 、 可靠度为90%条 料的疲劳极限 [ 3 ] , 约在3级的应力水平下进行试验,

件下的安全疲劳极限 σ ( 90 , 95 ) , 误差限度δ 为5% 。 应力增量为预计疲劳极限的 3%~5% 。每级应力

表5 依据 HB / Z112 — 1986获得的试验数据 水平的试样数量为两根或两根以上。符合下述情况

测试 对子 σ 50 / σ ( 90 , 95 ) / 之一的应力水平即为中值疲劳极限。

S C v u p β

材料 总数 / 个 MPa MPa ( 1 ) 情况1 , 至指定循环次数时半数试样“ 通过”

母材 8 113 3.780 0.03359 -1.282 1.036 108 的最高应力水平, 且在比该应力水平低一级的应力

水平下, 试验至指定循环次数时“ 通过” 的试样超过

焊接材 8 91 3.536 0.03874 -1.282 1.036 86

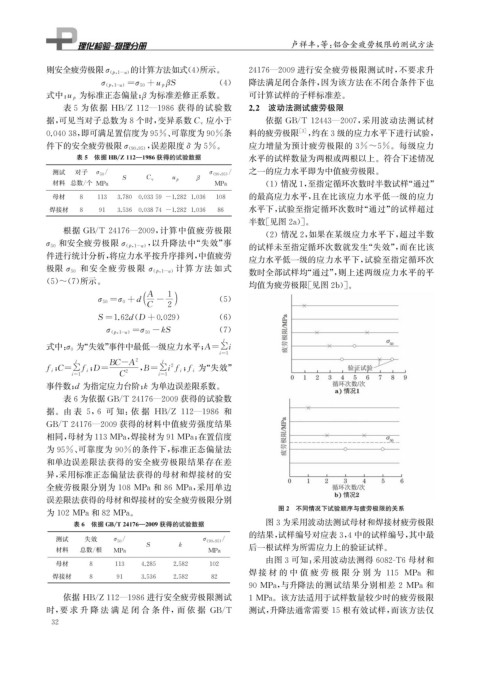

半数[ 见图2a )]。

根据 GB / T24176 — 2009 , 计算中值疲劳极限 ( 2 )情况2 , 如果在某级应力水平下, 超过半数

和安全疲劳极限σ ( p , 1-α ) , 以升降法中“ 失效” 事

σ 50 的试样未至指定循环次数就发生“ 失效”, 而在比该

件进行统计分析, 将应力水平按升序排列, 中值疲劳

应力水平低一级的应力水平下, 试验至指定循环次

和安全 疲 劳 极 限 σ ( p , 1- α )计 算 方 法 如 式

数时全部试样均“ 通过”, 则上述两级应力水平的平

极限σ 50

( 5 ) ~ ( 7 ) 所示。

均值为疲劳极限[ 见图2b )]。

A 1

σ 50= σ 0+d 2 ( 5 )

-

C

S= 1.62 d ( D +0.029 ) ( 6 )

σ ( p , 1 - α )= σ 50- kS ( 7 )

l

为“ 失效” 事件中最低一级应力水平; A=∑i

式中: σ 0

i=1

l BC-A 2 l

; 为“ 失效”

2

;

;

f i C=∑ f i D= 2 , B=∑if i f i

i=1 C i=1

事件数; d 为指定应力台阶; k 为单边误差限系数。

表6为依据 GB / T24176 — 2009获得的试验数

据。由 表 5 , 6 可 知: 依 据 HB / Z 112 — 1986 和

GB / T24176 — 2009获得的材料中值疲劳强度结果

相同, 母材为113MPa , 焊接材为91MPa ; 在置信度

为95% 、 可靠度为90%的条件下, 标准正态偏量法

和单边误差限法获得的安全疲劳极限结果存在差

异, 采用标准正态偏量法获得的母材和焊接材的安

全疲劳极限分别为108MPa和86MPa , 采用单边

误差限法获得的母材和焊接材的安全疲劳极限分别

图2 不同情况下试验顺序与疲劳极限的关系

为102MPa和82MPa 。

表6 依据 GB / T24176 — 2009获得的试验数据 图3为采用波动法测试母材和焊接材疲劳极限

的结果, 试样编号对应表3 , 4中的试样编号, 其中最

测试 失效 σ 50 / σ ( 90 , 95 ) /

S k

材料 总数 / 根 MPa MPa 后一根试样为所需应力上的验证试样。

由图3可知: 采用波动法测得6082-T6母材和

母材 8 113 4.285 2.582 102

焊 接 材 的 中 值 疲 劳 极 限 分 别 为 115 MPa 和

焊接材 8 91 3.536 2.582 82

90MPa , 与升降法的测试结果分别相差 2 MPa和

依据 HB / Z112 — 1986进行安全疲劳极限测试 1MPa 。该方法适用于试样数量较少时的疲劳极限

时, 要 求 升 降 法 满 足 闭 合 条 件, 而 依 据 GB / T 测试, 升降法通常需要15根有效试样, 而该方法仅

3 2