Page 26 - 理化检验-物理分册2023年第七期

P. 26

王学朋, 等: 不同基体材料阀门表面等离子堆焊 Co106F粉末

平整等特点 [ 10 ] 。堆焊材料为 Co106F 钴基合金, 其 表面的油污, 然后在表面等离子堆焊 Co106F 粉末,

中加入了 Cr 、 W 、 C等元素, 故钴基合金堆焊层具有 得到堆焊二层试样。选用的 304 不锈钢、 F51 双相

耐磨性能较好、 热态组织稳定、 硬度均匀、 抗氧化性 不锈钢、 A105碳钢的化学成分分析结果如表 1 所

好等优点 [ 11-12 ] 。 示, 选用的 Co106F粉末的化学成分分析结果如表2

笔者分别在基体材料为 304 不锈钢、 F51 双相 所示, 等离子堆焊的工艺参数如表3所示。

不锈钢、 A105碳钢的阀体表面上等离子二层堆焊了 1.2 试验方法

Co106F粉末, 然后对试样进行一系列理化检验, 研 使用线切割机将堆焊后的试样切割成块状, 尺

究结果可为提高阀门的表面性能提供理论基础。 寸为30mm×15mm ( 长度 × 宽度)。将试样进行

打磨、 抛光、 腐蚀处理, 然后利用光学显微镜观察试

1 试样制备与试验方法

样的显微组织形貌。利用扫描电子显微镜( SEM )

1.1 试样制备 及能谱仪对试样进行线扫描分析, 研究试样的元素

对基体材料为 304 不锈钢、 F51 双相不锈钢、 分布情况。利用维氏硬度仪测试试样的硬度分布

A105碳钢的阀门表面进行打磨, 使用丙酮清洗阀门 情况。

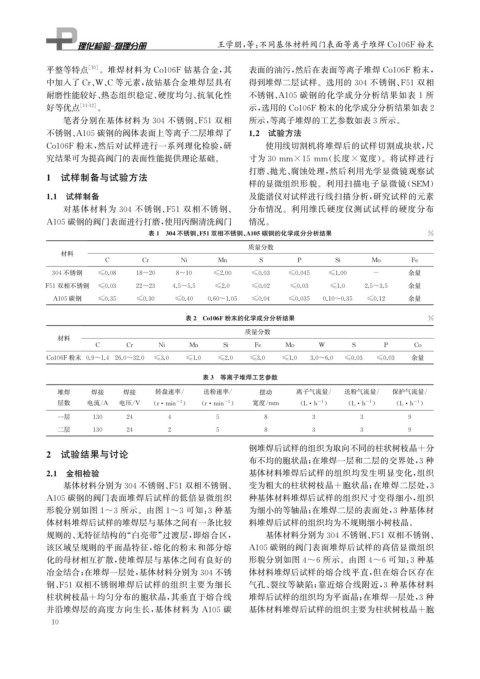

表1 304不锈钢、 F51双相不锈钢、 A105碳钢的化学成分分析结果 %

质量分数

材料

C Cr Ni Mn S P Si Mo Fe

304不锈钢 ≤0.08 18~20 8~10 ≤2.00 ≤0.03 ≤0.045 ≤1.00 - 余量

F51双相不锈钢 ≤0.03 22~23 4.5~5.5 ≤2.0 ≤0.02 ≤0.03 ≤1.0 2.5~3.5 余量

A105碳钢 ≤0.35 ≤0.30 ≤0.40 0.60~1.05 ≤0.04 ≤0.035 0.10~0.35 ≤0.12 余量

表2 Co106F粉末的化学成分分析结果 %

质量分数

材料

C Cr Ni Mn Si Fe Mo W S P Co

Co106F粉末 0.9~1.4 26.0~32.0 ≤3.0 ≤1.0 ≤2.0 ≤3.0 ≤1.0 3.0~6.0 ≤0.03 ≤0.03 余量

表3 等离子堆焊工艺参数

堆焊 焊接 焊接 转盘速率 / 送粉速率 / 摆动 离子气流量 / 送粉气流量 / 保护气流量 /

层数 电流 / A 电压 / V ( r · min ) ( r · min ) 宽度 / mm ( L · h ) ( L · h ) ( L · h )

-1

-1

-1

-1

-1

一层 130 24 4 5 8 3 3 9

二层 130 24 2 5 8 3 3 9

钢堆焊后试样的组织为取向不同的柱状树枝晶+分

2 试验结果与讨论

布不均的胞状晶; 在堆焊一层和二层的交界处, 3种

2.1 金相检验 基体材料堆焊后试样的组织均发生明显变化, 组织

基体材料分别为304不锈钢、 F51双相不锈钢、 变为粗大的柱状树枝晶+胞状晶; 在堆焊二层处, 3

A105碳钢的阀门表面堆焊后试样的低倍显微组织 种基体材料堆焊后试样的组织尺寸变得细小, 组织

形貌分别如图1~3所示。由图1~3可知: 3种基 为细小的等轴晶; 在堆焊二层的表面处, 3种基体材

体材料堆焊后试样的堆焊层与基体之间有一条比较 料堆焊后试样的组织均为不规则细小树枝晶。

规则的、 无特征结构的“ 白亮带” 过渡层, 即熔合区, 基体材料分别为304不锈钢、 F51双相不锈钢、

该区域呈规则的平面晶特征, 熔化的粉末和部分熔 A105碳钢的阀门表面堆焊后试样的高倍显微组织

化的母材相互扩散, 使堆焊层与基体之间有良好的 形貌分别如图4~6所示。由图4~6可知: 3种基

冶金结合; 在堆焊一层处, 基体材料分别为304不锈 体材料堆焊后试样的熔合线平直, 但在熔合区存在

钢、 F51双相不锈钢堆焊后试样的组织主要为细长 气孔、 裂纹等缺陷; 靠近熔合线附近, 3 种基体材料

柱状树枝晶+均匀分布的胞状晶, 其垂直于熔合线 堆焊后试样的组织均为平面晶; 在堆焊一层处, 3种

并沿堆焊层的高度方向生长, 基体材料为 A105 碳 基体材料堆焊后试样的组织主要为柱状树枝晶+胞

1 0