Page 30 - 理化检验-物理分册2023年第七期

P. 30

王学朋, 等: 不同基体材料阀门表面等离子堆焊 Co106F粉末

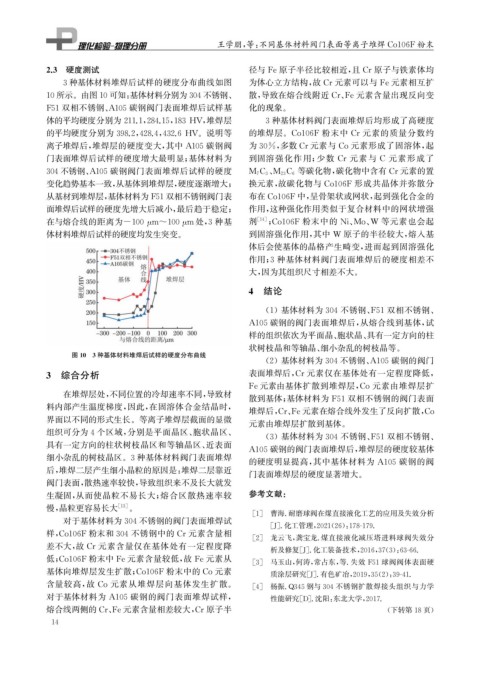

2.3 硬度测试 径与 Fe原子半径比较相近, 且 Cr原子与铁素体均

3种基体材料堆焊后试样的硬度分布曲线如图 为体心立方结构, 故 Cr元素可以与 Fe元素相互扩

10所示。由图10可知: 基体材料分别为304不锈钢、 散, 导致在熔合线附近 Cr 、 Fe元素含量出现反向变

F51双相不锈钢、 A105碳钢阀门表面堆焊后试样基 化的现象。

体的平均硬度分别为211.1 , 284.15 , 183HV , 堆焊层 3种基体材料阀门表面堆焊后均形成了高硬度

的平均硬度分别为398.2 , 428.4 , 432.6HV 。说明等 的堆焊层。 Co106F 粉末中 Cr元素的质量分数约

离子堆焊后, 堆焊层的硬度变大, 其中 A105碳钢阀 为30% , 多数 Cr元素与 Co元素形成了固溶体, 起

门表面堆焊后试样的硬度增大最明显; 基体材料为 到固溶强化作用; 少数 Cr 元素与 C 元素形成了

304不锈钢、 A105碳钢阀门表面堆焊后试样的硬度 M 7 C 3 M 23 C 6 等碳化物, 碳化物中含有 Cr元素的置

、

变化趋势基本一致, 从基体到堆焊层, 硬度逐渐增大; 换元素, 故碳化物与 Co106F 形成共晶体并弥散分

从基材到堆焊层, 基体材料为 F51双相不锈钢阀门表 布在 Co106F中, 呈骨架状或网状, 起到强化合金的

面堆焊后试样的硬度先增大后减小, 最后趋于稳定; 作用, 这种强化作用类似于复合材料中的网状增强

在与熔合线的距离为-100 μ m~100 μ m 处, 3种基 剂 [ 14 ] ; Co106F 粉末中的 Ni 、 Mo 、 W 等元素也会起

体材料堆焊后试样的硬度均发生突变。 到固溶强化作用, 其中 W 原子的半径较大, 熔入基

体后会使基体的晶格产生畸变, 进而起到固溶强化

作用; 3 种基体材料阀门表面堆焊后的硬度相差不

大, 因为其组织尺寸相差不大。

4 结论

( 1 )基体材料为304不锈钢、 F51双相不锈钢、

A105碳钢的阀门表面堆焊后, 从熔合线到基体, 试

样的组织依次为平面晶、 胞状晶、 具有一定方向的柱

状树枝晶和等轴晶、 细小杂乱的树枝晶等。

图10 3种基体材料堆焊后试样的硬度分布曲线

( 2 )基体材料为304不锈钢、 A105碳钢的阀门

3 综合分析 表面堆焊后, Cr元素仅在基体处有一定程度降低,

Fe元素由基体扩散到堆焊层, Co元素由堆焊层扩

在堆焊层处, 不同位置的冷却速率不同, 导致材

散到基体; 基体材料为 F51双相不锈钢的阀门表面

料内部产生温度梯度, 因此, 在固溶体合金结晶时,

堆焊后, Cr 、 Fe元素在熔合线外发生了反向扩散, Co

界面以不同的形式生长。等离子堆焊层截面的显微

元素由堆焊层扩散到基体。

组织可分为4个区域, 分别是平面晶区、 胞状晶区、

( 3 )基体材料为304不锈钢、 F51双相不锈钢、

具有一定方向的柱状树枝晶区和等轴晶区、 近表面

A105碳钢的阀门表面堆焊后, 堆焊层的硬度较基体

细小杂乱的树枝晶区。 3种基体材料阀门表面堆焊

的硬度明显提高, 其中基体材料为 A105 碳钢的阀

后, 堆焊二层产生细小晶粒的原因是: 堆焊二层靠近

门表面堆焊层的硬度显著增大。

阀门表面, 散热速率较快, 导致组织来不及长大就发

生凝固, 从而使晶粒不易长大; 熔合区散热速率较 参考文献:

慢, 晶粒更容易长大 [ 13 ] 。

[ 1 ] 曹海. 耐磨球阀在煤直接液化工艺的应用及失效分析

对于基体材料为304不锈钢的阀门表面堆焊试

[ J ] . 化工管理, 2021 ( 26 ): 178-179.

样, Co106F粉末和304不锈钢中的 Cr元素含量相

[ 2 ] 龙云飞, 龚宝龙. 煤直接液化减压塔进料球阀失效分

差不大, 故 Cr元素含量仅在基体处有一定程度降

析及修复[ J ] . 化工装备技术, 2016 , 37 ( 3 ): 63-66.

低; Co106F粉末中 Fe元素含量较低, 故 Fe元素从 [ 3 ] 马玉山, 何涛, 常占东, 等. 失效 F51球阀阀体表面硬

基体向堆焊层发生扩散; Co106F 粉末中的 Co元素

质涂层研究[ J ] . 有色矿冶, 2019 , 35 ( 2 ): 39-41.

含量较高, 故 Co 元素从堆焊层向基体发生扩散。 [ 4 ] 杨振.Q345钢与304不锈钢扩散焊接头组织与力学

对于基体材料为 A105 碳钢的阀门表面堆焊试样, 性能研究[ D ] . 沈阳: 东北大学, 2017.

熔合线两侧的 Cr 、 Fe元素含量相差较大, Cr原子半 ( 下转第18页)

1 4