Page 83 - 理化检验-物理分册2023年第六期

P. 83

张 华: Q420GJC钢厚板力学性能异常原因

中钢板上、 下表面的硬度最大, 约为 220HV ; 钢板

1 理化检验

1 / 4和3 / 4厚度处的硬度降至183HV 和194HV ;

1.1 化学成分分析 钢板心部处的硬度最低降至 165HV , 比钢板表面

对该 Q420GJC 钢板进行化学成分分析, 结果 硬度降低了 55HV 。硬度测试结果与力学性能测

如表2所示, 可见钢板的主要化学元素的含量均符 试结果基本吻合, 符合碳钢硬度与抗拉强度成正比

合产品标准规定, 因此可以排除钢板取样、 制样或炼 关系的一般规律。

钢过程化学成分控制偏离的原因。

表2 Q 420GJC钢板的化学成分分析结果 %

质量分数

项目

C Si Mn P S

实测值 0.17 0.23 1.44 0.010 0.0048

标准值 ≤0.20 ≤0.55 ≤1.7 ≤0.025 ≤0.015

1.2 不同厚度位置的拉伸试验

考虑到钢板厚度为55mm , 且力学性能测试结果

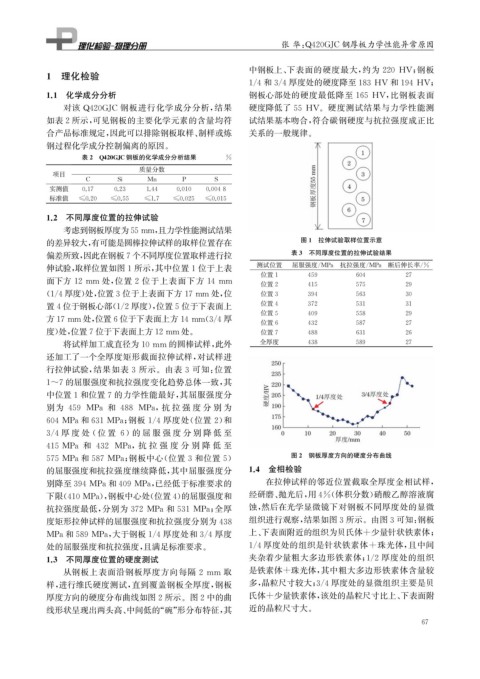

的差异较大, 有可能是圆棒拉伸试样的取样位置存在 图1 拉伸试验取样位置示意

偏差所致, 因此在钢板7个不同厚度位置取样进行拉 表3 不同厚度位置的拉伸试验结果

伸试验, 取样位置如图1所示, 其中位置1位于上表 测试位置 屈服强度 / MPa 抗拉强度 / MPa 断后伸长率 / %

位置1 459 604 27

面下方 12mm 处, 位置 2 位于上表面下方 14mm

位置2 415 575 29

( 1 / 4厚度) 处, 位置3位于上表面下方17mm 处, 位 位置3 394 563 30

置4位于钢板心部( 1 / 2厚度), 位置5位于下表面上 位置4 372 531 31

位置5 409 558 29

方17mm 处, 位置6位于下表面上方14mm ( 3 / 4厚

位置6 432 587 27

度) 处, 位置7位于下表面上方12mm 处。 位置7 488 631 26

将试样加工成直径为10mm 的圆棒试样, 此外 全厚度 438 589 27

还加工了一个全厚度矩形截面拉伸试样, 对试样进

行拉伸试验, 结果如表 3 所示。由表 3 可知: 位置

1~7的屈服强度和抗拉强度变化趋势总体一致, 其

中位置1和位置7的力学性能最好, 其屈服强度分

别为 459 MPa 和 488 MPa , 抗 拉 强 度 分 别 为

604MPa和631MPa ; 钢板 1 / 4 厚度处( 位置 2 ) 和

3 / 4厚 度 处 ( 位 置 6 ) 的 屈 服 强 度 分 别 降 低 至

415MPa 和 432 MPa , 抗 拉 强 度 分 别 降 低 至

图2 钢板厚度方向的硬度分布曲线

575MPa和587MPa ; 钢板中心( 位置3和位置 5 )

的屈服强度和抗拉强度继续降低, 其中屈服强度分 1.4 金相检验

别降至394MPa和409MPa , 已经低于标准要求的 在拉伸试样的邻近位置截取全厚度金相试样,

下限( 410MPa ), 钢板中心处( 位置4 ) 的屈服强度和 经研磨、 抛光后, 用4% ( 体积分数) 硝酸乙醇溶液腐

抗拉强度最低, 分别为 372 MPa和 531 MPa ; 全厚 蚀, 然后在光学显微镜下对钢板不同厚度处的显微

组织进行观察, 结果如图3所示。由图3可知: 钢板

度矩形拉伸试样的屈服强度和抗拉强度分别为438

MPa和589MPa , 大于钢板1 / 4厚度处和3 / 4厚度 上、 下表面附近的组织为贝氏体+少量针状铁素体;

处的屈服强度和抗拉强度, 且满足标准要求。 1 / 4厚度处的组织是针状铁素体 + 珠光体, 且中间

1.3 不同厚度位置的硬度测试 夹杂着少量粗大多边形铁素体; 1 / 2 厚度处的组织

是铁素体+珠光体, 其中粗大多边形铁素体含量较

从钢板上表面沿钢板厚度方向每隔 2mm 取

样, 进行维氏硬度测试, 直到覆盖钢板全厚度, 钢板 多, 晶粒尺寸较大; 3 / 4厚度处的显微组织主要是贝

厚度方向的硬度分布曲线如图2所示。图2中的曲 氏体+少量铁素体, 该处的晶粒尺寸比上、 下表面附

线形状呈现出两头高、 中间低的“ 碗” 形分布特征, 其 近的晶粒尺寸大。

7

6