Page 72 - 理化检验-物理分册2023年第六期

P. 72

于艳敏, 等: 球阀火焰喷涂涂层脱落原因

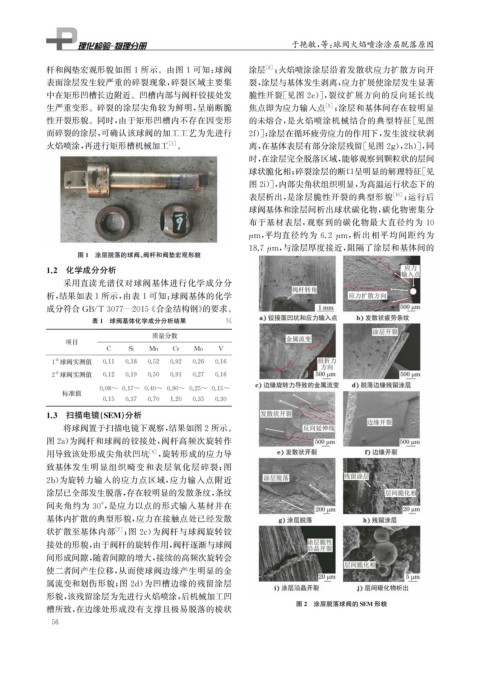

杆和阀垫宏观形貌如图1所示。由图1可知: 球阀 涂层 [ 8 ] ; 火焰喷涂涂层沿着发散状应力扩散方向开

表面涂层发生较严重的碎裂现象, 碎裂区域主要集 裂, 涂层与基体发生剥离, 应力扩展使涂层发生显著

中在矩形凹槽长边附近。凹槽内部与阀杆铰接处发 脆性开裂[ 见图 2e )], 裂纹扩展方向的反向延长线

生严重变形。碎裂的涂层尖角较为鲜明, 呈崩断脆 焦点即为应力输入点 [ 9 ] ; 涂层和基体间存在较明显

性开裂形貌。同时, 由于矩形凹槽内不存在因变形 的未熔合, 是火焰喷涂机械结合的典型特征[ 见图

而碎裂的涂层, 可确认该球阀的加工工艺为先进行 2f )]; 涂层在循环疲劳应力的作用下, 发生波纹状剥

火焰喷涂, 再进行矩形槽机械加工 [ 5 ] 。 离, 在基体表层有部分涂层残留[ 见图2 g 2h )], 同

),

时, 在涂层完全脱落区域, 能够观察到颗粒状的层间

球状脆化相; 碎裂涂层的断口呈明显的解理特征[ 见

图2i )], 内部尖角状组织明显, 为高温运行状态下的

表层析出, 是涂层脆性开裂的典型形貌 [ 10 ] ; 运行后

球阀基体和涂层间析出球状碳化物, 碳化物密集分

布于基材表层, 观察到的碳化物最大直径约为 10

μ m , 平均直径约为 6.2 μ m , 析出相平均间距约为

18.7 μ m , 与涂层厚度接近, 阻隔了涂层和基体间的

图1 涂层脱落的球阀、 阀杆和阀垫宏观形貌

1.2 化学成分分析

采用直读光谱仪对球阀基体进行化学成分分

析, 结果如表1所示, 由表1可知: 球阀基体的化学

成分符合 GB / T3077 — 2015 《 合金结构钢》 的要求。

表1 球阀基体化学成分分析结果 %

质量分数

项目

C Si Mn Cr Mo V

1 球阀实测值 0.11 0.18 0.52 0.92 0.26 0.16

#

2 球阀实测值 0.12 0.19 0.50 0.91 0.27 0.16

#

0.08~ 0.17~ 0.40~ 0.90~ 0.25~ 0.15~

标准值

0.15 0.37 0.70 1.20 0.35 0.30

1.3 扫描电镜( SEM ) 分析

将球阀置于扫描电镜下观察, 结果如图2所示。

图2a ) 为阀杆和球阀的铰接处, 阀杆高频次旋转作

用导致该处形成尖角状凹坑 [ 6 ] , 旋转形成的应力导

致基体发生明显组织畸变和表层氧化层碎裂; 图

2b ) 为旋转力输入的应力点区域, 应力输入点附近

涂层已全部发生脱落, 存在较明显的发散条纹, 条纹

间夹角约为 30° , 是应力以点的形式输入基材并在

基体内扩散的典型形貌, 应力在接触点处已经发散

状扩散至基体内部 [ 7 ] ; 图 2c ) 为阀杆与球阀旋转铰

接处的形貌, 由于阀杆的旋转作用, 阀杆逐渐与球阀

间形成间隙, 随着间隙的增大, 接续的高频次旋转会

使二者间产生位移, 从而使球阀边缘产生明显的金

属流变和划伤形貌; 图 2d ) 为凹槽边缘的残留涂层

形貌, 该残留涂层为先进行火焰喷涂, 后机械加工凹

图2 涂层脱落球阀的SEM 形貌

槽所致, 在边缘处形成没有支撑且极易脱落的棱状

5 6