Page 68 - 理化检验-物理分册2023年第六期

P. 68

熊明华, 等: 铝壳体拔孔微裂纹形成原因

体形成对接环焊缝。为验证筒体各部分材料, 尤其

微裂纹部位的材料是否满足要求, 采用直读光谱仪

#

#

分别对有裂纹试样( 1 试样) 和正常试样( 3 试样)

进行化学成分分析, 结果如表1所示。由表1可知:

其化学成分符合 GB / T3190 — 2008 《 变形铝及铝合

金化学成分》 对5052铝合金的要求。

图1 焊接筒体加工过程示意

#

位置相互垂直, 3 位置为壳体正常部位。

1.2 化学成分分析

该壳体主筒体和支筒体材料均为5052-O 态铝

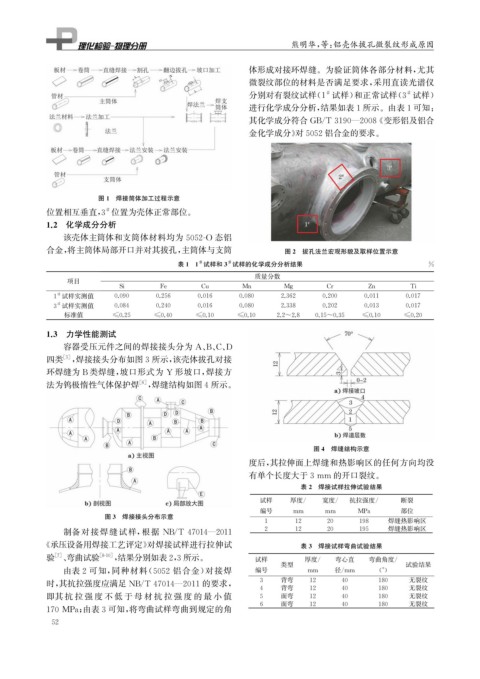

合金, 将主筒体局部开口并对其拔孔, 主筒体与支筒 图2 拔孔法兰宏观形貌及取样位置示意

表1 1 试样和3 试样的化学成分分析结果 %

#

#

质量分数

项目

Si Fe Cu Mn M g Cr Zn Ti

1 试样实测值 0.090 0.256 0.016 0.080 2.362 0.200 0.011 0.017

#

3 试样实测值 0.084 0.240 0.016 0.080 2.338 0.202 0.013 0.017

#

标准值 ≤0.25 ≤0.40 ≤0.10 ≤0.10 2.2~2.8 0.15~0.35 ≤0.10 ≤0.20

1.3 力学性能测试

容器受压元件之间的焊接接头分为 A 、 B 、 C 、 D

四类 [ 5 ] , 焊接接头分布如图3所示, 该壳体拔孔对接

环焊缝为 B类焊缝, 坡口形式为 Y 形坡口, 焊接方

法为钨极惰性气体保护焊 [ 6 ] , 焊缝结构如图4所示。

图4 焊缝结构示意

度后, 其拉伸面上焊缝和热影响区的任何方向均没

有单个长度大于3mm 的开口裂纹。

表2 焊接试样拉伸试验结果

试样 厚度 / 宽度 / 抗拉强度 / 断裂

编号 mm mm MPa 部位

图3 焊接接头分布示意

1 12 20 198 焊缝热影响区

2 12 20 195 焊缝热影响区

制备对接焊缝试样, 根据 NB / T47014 — 2011

《 承压设备用焊接工艺评定》 对焊接试样进行拉伸试 表3 焊接试样弯曲试验结果

[ 7 ]

验 、 弯曲试验 [ 8-10 ] , 结果分别如表2 , 3所示。 试样 厚度 / 弯心直 弯曲角度 /

类型 试验结果

由表2 可知, 同种材料( 5052 铝合金) 对接焊 编号 mm 径 / mm ( ° )

3 背弯 12 40 180 无裂纹

时, 其抗拉强度应满足 NB / T47014 — 2011的要求,

4 背弯 12 40 180 无裂纹

即其 抗 拉 强 度 不 低 于 母 材 抗 拉 强 度 的 最 小 值 5 面弯 12 40 180 无裂纹

面弯 无裂纹

6 12 40 180

170MPa ; 由表3可知, 将弯曲试样弯曲到规定的角

5 2