Page 55 - 理化检验-物理分册2023年第六期

P. 55

张涛锋, 等: 自能灭弧室用喷口性能的改进方法

作为

自能灭弧室用喷口可以选择 CoO-Al 2O 3

填料, 且添加量为 0.5%~1% , 以提升喷口的力学

性能, 降低电弧烧蚀的损耗量。

2 混料工艺对喷口质量的影响

喷口的成型过程主要有筛分、 混粉、 压制成型、 烧

结等( 见图 4 )。 PTFE 熔融态的黏度高达 1011~

1012Pa · s , 基本不流动。在生产实践中, 一般采用

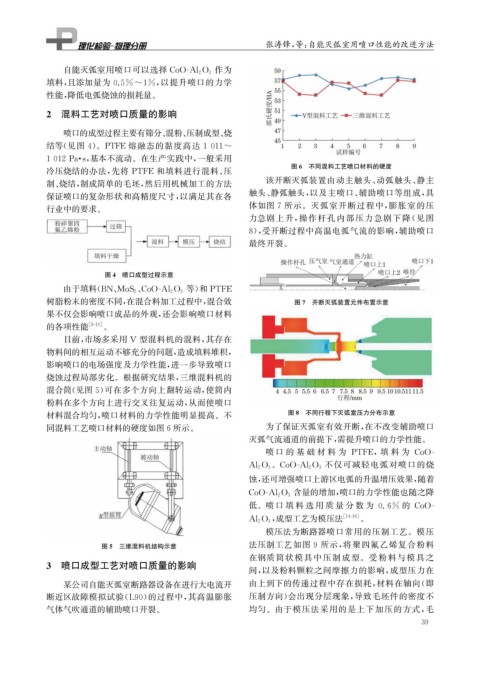

图6 不同混料工艺喷口材料的硬度

冷压烧结的办法, 先将 PTFE 和填料进行混料、 压

制、 烧结, 制成简单的毛坯, 然后用机械加工的方法 该开断灭弧装置由动主触头、 动弧触头、 静主

保证喷口的复杂形状和高精度尺寸, 以满足其在各 触头、 静弧触头, 以及主喷口、 辅助喷口等组成, 具

体如图 7 所示。灭弧室开断过程中, 膨胀室的压

行业中的要求。

力急剧上升, 操作杆孔内部压力急剧下降( 见图

8 ), 受开断过程中高温电弧气流的影响, 辅助喷口

最终开裂。

图4 喷口成型过程示意

、 等) 和 PTFE

由于填料( BN 、 MoS 2 CoO-Al 2O 3

树脂粉末的密度不同, 在混合料加工过程中, 混合效 图7 开断灭弧装置元件布置示意

果不仅会影响喷口成品的外观, 还会影响喷口材料

的各项性能 [ 8-13 ] 。

目前, 市场多采用 V 型混料机的混料, 其存在

物料间的相互运动不够充分的问题, 造成填料堆积,

影响喷口的电场强度及力学性能, 进一步导致喷口

烧蚀过程局部劣化。根据研究结果, 三维混料机的

混合筒( 见图5 ) 可在多个方向上翻转运动, 使筒内

粉料在多个方向上进行交叉往复运动, 从而使喷口

材料混合均匀, 喷口材料的力学性能明显提高。不 图8 不同行程下灭弧室压力分布示意

同混料工艺喷口材料的硬度如图6所示。 为了保证灭弧室有效开断, 在不改变辅助喷口

灭弧气流通道的前提下, 需提升喷口的力学性能。

喷 口 的 基 础 材 料 为 PTFE , 填 料 为 CoO-

。 不仅可减轻电弧对喷口的烧

Al 2O 3 CoO-Al 2O 3

蚀, 还可增强喷口上游区电弧的升温增压效果, 随着

含量的增加, 喷口的力学性能也随之降

CoO-Al 2O 3

低。喷 口 填 料 选 用 质 量 分 数 为 0.6% 的 CoO-

, 成型工艺为模压法 [ 14-16 ] 。

Al 2O 3

模压法为断路器喷口常用的压制工艺。模压

图5 三维混料机结构示意 法压制工艺如图 9 所示, 将聚四氟乙烯复合粉料

在钢质筒状模具中压制成型。受粉料与模具之

3 喷口成型工艺对喷口质量的影响 间, 以及粉料颗粒之间摩擦力的影响, 成型压力在

某公司自能灭弧室断路器设备在进行大电流开 由上到下的传递过程中存在损耗, 材料在轴向( 即

断近区故障模拟试验( L90 ) 的过程中, 其高温膨胀 压制方向) 会出现分层现象, 导致毛坯件的密度不

气体气吹通道的辅助喷口开裂。 均匀。由于模压法采用的是上下加压的方式, 毛

9

3