Page 73 - 理化检验-物理分册2023年第二期

P. 73

李 欣, 等: 1Cr11Ni2W2MoV 钢高压涡轮轴裂纹形成原因

图8 设计状态下高压涡轮轴应力分布

图9 设计状态下高压涡轮轴凸台根部截面等效应力云图

集中系数为2.44 ; 锁片槽根部倒圆位置截面平均应

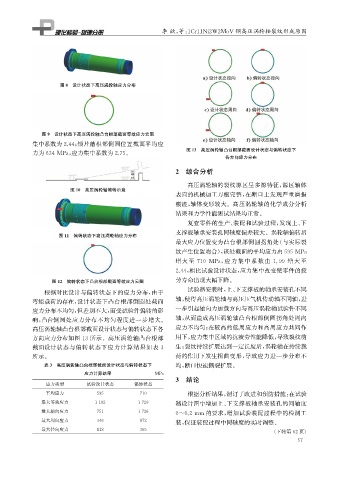

图13 高压涡轮轴凸台根部截面设计状态与偏转状态下

力为634MPa , 应力集中系数为2.75 。

各方向应力分布

2 综合分析

高压涡轮轴的裂纹源区呈多源特征, 源区轴体

图10 高压涡轮轴偏转示意

表面的机械加工刀痕完整, 在断口上发现严重磨损

痕迹, 轴体变形较大。高压涡轮轴的化学成分分析

结果和力学性能测试结果均正常。

复查零件的生产、 装配和试验过程, 发现上、 下

支撑板轴承安装孔同轴度偏差较大。涡轮轴偏转后

图11 偏转状态下高压涡轮轴应力分布

最大应力位置变为凸台根部倒圆拐角处( 与实际裂

纹产生位置吻合), 该处截面的平均应力由595MPa

增大至 710 MPa , 应力集中系数由 1.99 增 大 至

2.44 , 相比试验设计状态, 应力集中改变使零件的疲

图12 偏转状态下凸台根部截面等效应力云图 劳寿命出现大幅下降。

试验器安装时, 上、 下支撑板的轴承安装孔不同

根据对比设计与偏转状态下的应力分布, 由于

轴, 使得高压涡轮轴与高压压气机传动轴不同轴, 进

弯矩载荷的存在, 设计状态下凸台根部倒圆处截面

应力分布不均匀, 但差别不大, 而受试验件偏转的影 一步引起轴向力加载方向与高压涡轮轴试验件不同

轴, 从而造成高压涡轮轴凸台根部倒圆拐角处周向

响, 凸台倒圆处应力分布不均匀程度进一步增大。

高压涡轮轴凸台根部截面设计状态与偏转状态下各 应力不均匀; 在较高的低周应力和高周应力共同作

方向应力分布如图13所示。高压涡轮轴凸台根部 用下, 应力集中区域的抗疲劳性能降低, 导致裂纹萌

生; 裂纹持续扩展达到一定长度后, 涡轮轴在持续载

截面设计状态与偏转状态下应力计算结果如表 3

所示。 荷的作用下发生扭曲变形, 导致应力进一步分布不

表3 高压涡轮轴凸台根部截面设计状态与偏转状态下 均, 断口快速撕裂扩展。

应力计算结果 MPa

3 结论

应力类型 试验设计状态 偏转状态

平均应力 595 710 根据分析结果, 制订了改进和预防措施: 在试验

最大等效应力 1182 1729 器设计图中增加上、 下支撑板轴承安装孔的同轴度

最大轴向应力 751 1726 0~0.2mm 的要求, 增加试验装配过程中的检测工

最大周向应力 346 872

装, 保证装配过程中同轴度的实时调整。

最大径向应力 118 365

( 下转第62页)

5 7