Page 69 - 理化检验-物理分册2023年第二期

P. 69

范语萱, 等: 某衬筒零件断裂原因

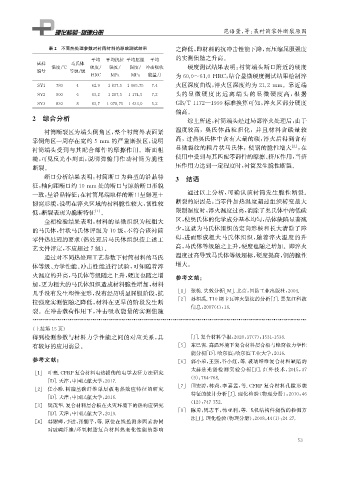

表2 不同热处理参数对衬筒材料的影响测试结果 之降低, 即材料的抗冲击性能下降, 而压缩屈服强度

平均 平均抗拉 平均屈服 平均 的实测值随之升高。

试样 马氏体

温度 / ℃ 硬度 / 强度 / 强度 / 冲击吸收 硬度测试结果表明: 衬筒端头断口附近的硬度

编号 等级 / 级

HRC MPa MPa 能量 / J 为60.0~61.0HRC , 结合显微硬度测试结果绘制淬

火区深度曲线, 淬火区深度约为21.2mm 。靠近端

SY1 780 4 62.9 1837.5 1065.75 7.4

头的显 微 硬 度 比 远 离 端 头 的 显 微 硬 度 高, 根 据

SY2 800 6 63.2 1287.5 1174.5 7.2

SY3 830 8 63.7 1078.75 1433.0 5.2 GB / T1172 — 1999标准换算可知, 淬火区部分硬度

偏高。

2 综合分析 综上所述, 衬筒端头经过局部淬火处理后, 由于

衬筒断裂区为端头倒角区, 整个衬筒外表面紧 温度较高,奥氏体晶粒粗化,并且材料含碳量较

靠倒角区一周存在宽约5mm 的严重磨损区, 说明 高, 过热奥氏体中含有大量的碳, 淬火后得到含有

衬筒端头受到与其配合部件的摩擦作用。断面粗 显微裂纹的粗片状马氏体,使钢的脆性增大 [ 2 ] , 在

糙, 可见反光小刻面, 说明弹舱门作动衬筒为脆性 使用中受到与其匹配零部件的摩擦、 挤压作用, 当挤

压作用力达到一定程度时, 衬筒发生脆性断裂。

断裂。

断口分析结果表明: 衬筒断口为典型的沿晶特 3 结语

征, 轴向距断口约10mm 处的断口与原始断口形貌

通过以上分析, 可确认该衬筒发生脆性断裂。

一致, 呈沿晶特征; 在衬筒尾端取样的断口呈解理+

韧窝形貌, 说明在淬火区域的材料脆性较大, 韧性较 断裂的原因是: 当零件加热温度超过组织转变最大

低, 断裂表现为脆断特征 [ 1 ] 。 限制温度时, 淬火温度过高, 消除了奥氏体中的低碳

金相检验结果表明: 材料的显微组织为较粗大 区, 使奥氏体的化学成分基本均匀, 晶体缺陷显著减

的马氏体, 针状马氏体评级为10级, 不符合该衬筒 少, 这就为马氏体组织的定向形核和长大清除了障

零件热处理的要求( 热处理后马氏体组织按上述工 碍, 进而形成粗大马氏体组织, 随着淬火温度的升

高, 马氏体等级随之上升, 硬度也随之增加。即淬火

艺文件评定, 不应超过7级)。

通过对不同热处理工艺参数下衬筒材料的马氏 温度过高导致马氏体等级超标, 硬度提高, 钢的脆性

体等级、 力学性能、 冲击性能进行试验, 可知随着淬 增大。

火温度的升高, 马氏体等级随之上升, 硬度也随之增 参考文献:

加, 更为粗大的马氏体组织造成材料脆性增加, 材料

几乎没有发生塑性变形, 没有经历明显屈服阶段, 抗 [ 1 ] 张栋. 失效分析[ M ] . 北京: 国防工业出版社, 2004.

[ 2 ] 孙相禹.T10钢卡瓦淬火裂纹的分析[ J ] . 黑龙江科技

拉强度实测值随之降低, 材料在更早的阶段发生断

信息, 2007 ( 4 ): 16.

裂。在冲击载荷作用下, 冲击吸收能量的实测值随

( 上接第15页)

得到检测参数与材料力学性能之间的对应关系, 具 [ J ] . 复合材料学报, 2020 , 37 ( 7 ): 1531-1538.

[ 5 ] 东巳宙. 高温环境下复合材料层合板与蜂窝板力学性

有较好的应用前景。

能分析[ D ] . 哈尔滨: 哈尔滨工业大学, 2016.

参考文献: [ 6 ] 郭小弟, 王强, 谷小红, 等. 玻璃纤维复合材料缺陷的

[ 1 ] 叶亮.CFRP复合材料电热损伤的电学表征方法研究 太赫兹光谱检测实验分析[ J ] . 红外技术, 2015 , 37

( 9 ): 764-768.

[ D ] . 天津: 中国民航大学, 2017.

[ 7 ] 田宏涛, 林莉, 李喜孟, 等.CFRP 复合材料孔隙形貌

[ 2 ] 任小珍. 树脂基碳纤维单层板电热效应特征的研究

特征的统计分析[ J ] . 理化检验( 物理分册), 2010 , 46

[ D ] . 天津: 中国民航大学, 2016.

[ 3 ] 樊茂华. 复合材料层合板在火灾环境下的热响应研究 ( 12 ): 747-752.

[ 8 ] 陈勇, 周志平, 韩亚利, 等. 飞机结构件烧伤的检测方

[ D ] . 天津: 中国民航大学, 2019.

[ 4 ] 韩耀璋, 李进, 张佃平, 等. 原位在线监测多因素协同 法[ J ] . 理化检验( 物理分册), 2008 , 44 ( 1 ): 24-27.

对玻璃纤维 / 环氧树脂复合材料热老化性能的影响

5 3