Page 64 - 理化检验-物理分册2023年第二期

P. 64

张敬蕊, 等: 某 QSTE500TM 钢零件折弯开裂原因

1.2 化学成分分析 化晶粒。

QSTE500TM 钢的强度是通过在低碳钢的基 在开裂零件上截取试样, 采用 QSN750-Ⅱ型直

础上添加微合金元素, 并结合控轧控冷工艺来保证 读光谱仪对开裂试样进行化学成分分析, 同时截取

的。碳元素用于形成强化相, 以保证钢的强度和良 其他厂家生产的同牌号材料试样, 并进行化学成分

好的冷成 型 性 能。碳 元 素 的 质 量 分 数 要 控 制 在 分析, 结果如表1所示。由表1可知: 两个试样只有

0.09%以下; 硅元素和锰元素具有固溶强化作用, 可 硫元素的质量分数有较大异常, 其他元素质量分数

以提高板材的强度和延伸率; 磷元素和硫元素是杂 相差不大。两个试样的化学成分分析结果均符合标

质元素, 含量越少越好; 适量的铌元素和钛元素可细 准要求。

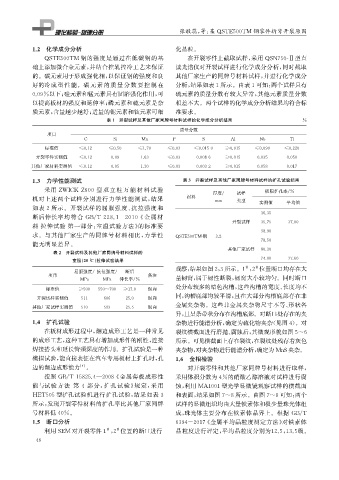

表1 开裂试样及其他厂家同牌号材料试样的化学成分分析结果 %

质量分数

项目

C Si Mn P S Al Nb Ti

标准值 ≤0.12 ≤0.50 ≤1.70 ≤0.03 ≤0.0150 ≥0.015 ≤0.090 ≤0.220

开裂零件实测值 ≤0.12 0.09 1.63 ≤0.03 0.0086 ≥0.015 0.035 0.050

其他厂家材料实测值 ≤0.12 0.05 1.30 ≤0.03 0.0032 ≥0.015 0.058 0.017

1.3 力学性能测试 表3 开裂试样及其他厂家同牌号材料试样的扩孔试验结果

采用 ZWICKZ600 型 双 立 柱 万 能 材 料 试 验

厚度 / 试样 极限扩孔率 / %

机对上述两个试样分别进行力学性能测试, 结果 材料

mm 类型 实测值 平均值

如表 2 所示。开裂试样的屈服强度、 抗拉强度和

36.35

断后伸长率均符合 GB / T228.1 — 2010 《 金属材

开裂试样 35.75 37.00

料 拉伸试验 第一部分: 室温试验方法》 的标准要

38.90

求。与其他厂家生产的同牌号材料相比, 力学性 QSTE500TM 钢 3.2

78.50

能无明显差异。

其他厂家试样 80.30

表2 开裂试样及其他厂家同牌号材料试样的

室温( 25℃ ) 拉伸试验结果 74.00 77.60

观察, 结果如图2 , 3所示。 1 , 2 位置断口均存在大

#

#

屈服强度 / 抗拉强度 / 断后

项目 备注 量韧窝, 属于韧性断裂, 韧窝大小较均匀。同时断口

MPa MPa 伸长率 / %

处分布较多的暗色沟槽, 这些沟槽的宽度、 长度均不

标准值 ≥500 550~700 ≥17.0 纵向

同, 沟槽底部均较平滑, 且在大部分沟槽底部存在非

开裂试样实测值 511 606 25.0 纵向

金属夹杂物。这些非金属夹杂物尺寸不等、 形状各

其他厂家试样实测值 510 593 25.5 纵向

异, 且呈条带状分布在沟槽底部。对断口处存在的夹

1.4 扩孔试验 杂物进行能谱分析, 确定为硫化物夹杂( 见图4 )。对

在板材成形过程中, 翻边成形工艺是一种常见 裂纹横截面进行磨抛、 腐蚀后, 其微观形貌如图5~6

的成形工艺, 这种工艺具有增加成形件的刚性, 连接 所示。可见横截面上存在裂纹, 在裂纹处残存着灰色

焊接搭头和延长管颈深度的作用。扩孔试验是一种 夹杂物, 对夹杂物进行能谱分析, 确定为 MnS夹杂。

模拟试验, 能直接表征在汽车专用板材上扩孔时, 孔 1.6 金相检验

边的翻边成形能力 [ 4 ] 。 对开裂零件和其他厂家同牌号材料进行取样,

按照 GB / T15825.4 — 2008 《 金属薄板成形性 采用体积分数为4%的硝酸乙醇溶液对试样进行腐

能与试验 方 法 第 4 部 分: 扩 孔 试 验》 规 定, 采 用 蚀, 利用 MA1001型光学显微镜观察试样的横截面

HET505型扩孔试验机进行扩孔试验, 结果如表 3 和表面, 结果如图7~8所示。由图7~8可知: 两个

所示, 发现开裂零件材料的扩孔率比其他厂家同牌 试样的显微组织均由大量铁素体和极少量珠光体组

号材料低40% 。 成, 珠光体主要分布在铁素体晶界上。根据 GB / T

1.5 断口分析 6394-2017 《 金属平均晶粒度测定方法》 对铁素体

利用 SEM 对开裂零件1 , 2 位置的断口进行 晶粒度进行评定, 平均晶粒度分别为 12.5 , 13.5 级。

#

#

4 8