Page 68 - 理化检验-物理分册2023年第二期

P. 68

范语萱, 等: 某衬筒零件断裂原因

图2 衬筒断口宏观形貌

表1 衬筒材料的化学成分分析结果 %

质量分数

项目

C Mn Si P S Cu Cr Ni Mo W V

实测值 1.00 0.12 0.11 0.005 0.00085 0.035 0.040 0.020 0.018 0.010 0.012

标准值 0.95~1.04 ≤0.40 ≤0.35 ≤0.030 ≤0.020 ≤0.25 ≤0.25 ≤0.20 ≤0.20 ≤0.30 ≤0.02

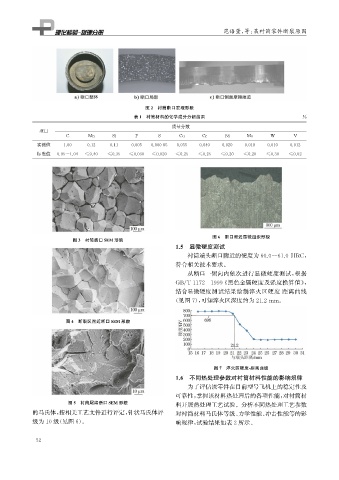

图6 断口附近显微组织形貌

图3 衬筒断口SEM 形貌

1.5 显微硬度测试

衬筒端头断口附近的硬度为60.0~61.0HRC ,

符合相关技术要求。

从断口一侧向内依次进行显微硬度测试, 根据

GB / T1172 — 1999 《 黑色金属硬度及强度换算值》,

结合显微硬度测试结果绘制淬火区硬度 - 距离曲线

( 见图7 ), 可知淬火区深度约为21.2mm 。

图4 断裂区附近断口SEM 形貌

图7 淬火区硬度 - 距离曲线

1.6 不同热处理参数对衬筒材料性能的影响规律

为了评估该零件在目前型号飞机上的稳定性及

可靠性, 掌握该材料热处理后的各项性能, 对衬筒材

图5 衬筒尾端断口SEM 形貌 料开展热处理工艺试验。分析不同热处理工艺参数

的马氏体, 按相关工艺文件进行评定, 针状马氏体评 对衬筒材料马氏体等级、 力学性能、 冲击性能等的影

级为10级( 见图6 )。 响规律, 试验结果如表2所示。

5 2