Page 77 - 理化检验-物理分册2023年第二期

P. 77

王晓兰, 等: 40Cr钢油缸断裂原因

#

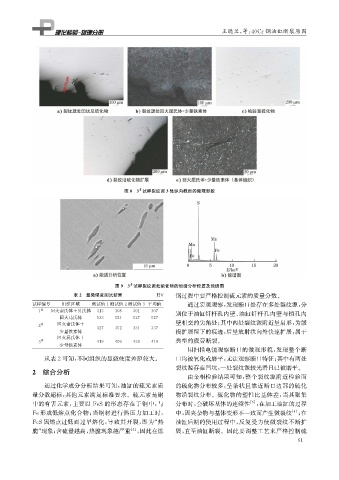

图8 3 试样裂纹源3处纵向截面的微观形貌

图9 3 试样裂纹源处硫化物的能谱分析位置及能谱图

#

表2 显微硬度测试结果 HV 钢过程中要严格控制硫元素的质量分数。

试样编号 组织区域 测试值1测试值2测试值3 平均值 通过宏观观察, 发现断口处存在多处裂纹源, 分

# 回火索氏体+贝氏体

1 313 308 301 307 别位于油缸钎杆孔内壁、 油缸钎杆孔内壁与销孔内

回火马氏体 533 521 527 527

壁相交的尖角处; 其中两处裂纹源附近呈扇形, 为缓

# 回火索氏体+

2 327 352 331 337

少量铁素体 慢扩展留下的痕迹, 后呈放射状向外快速扩展, 属于

回火屈氏体+

# 典型的疲劳断裂。

3 419 409 429 419

少量铁素体

用扫描电镜观察断口的微观形貌, 发现整个断

从表2可知, 不同组织的显微硬度差距较大。 口均被氧化或磨平, 无法观察断口特征; 其中有两处

裂纹源存在凹坑, 一处裂纹源较光滑且已被磨平。

2 综合分析

由金相检验结果可知: 整个裂纹源附近检验面

通过化学成分分析结果可知, 油缸的硫元素质 的硫化物分布较多, 呈条状且靠近断口边部的硫化

量分数超标, 其他元素满足标准要求。硫元素是钢 物沿裂纹分布。硫化物的塑性比基体差, 当其聚集

中的有害元素, 主要以 FeS 的形态存在于钢中, 与 分布时, 会破坏基体的连续性 [ 5 ] , 在加工油缸的过程

Fe形成低熔点化合物; 当钢材进行热压力加工时, 中, 因夹杂物与基体变形不一致而产生微裂纹 [ 6 ] ; 在

FeS因熔点过低而过早熔化, 导致其开裂, 即为“ 热 油缸后期的使用过程中, 反复受力使微裂纹不断扩

脆” 现象; 含硫量越高, 热脆现象越严重 [ 4 ] , 因此在炼 展, 直至油缸断裂。因此要调整工艺来严格控制硫

6 1