Page 25 - 理化检验-物理分册2022年第十二期

P. 25

王 佳, 等: 5083 铝合金的耐晶间腐蚀性能

一种腐蚀形式是晶间腐蚀。国内外已有多位学者对 有关于 5XXX 系铝合金的晶间腐蚀机制的研

5XXX 系铝 合 金 的 晶 间 腐 蚀 进 行 过 研 究, JONES 究较多 [ 16-19 ] , 但多集中于成型工艺、 腐蚀机制以及

等 [ 12-13 ] 对 5XXX 系铝合金的析出相进行了研究, 发 影响因素上, 对发生晶间腐蚀后的外在表现研究较

少。笔者所在课题组在前期研究时发现, 同一批次

现 M g 为 5XXX 系铝合金的主要强化元素, Al 3M g 2

相为 5XXX 系铝合金的主要析出相, M g 原子固溶 的 5083 铝合金试样在晶间腐蚀试验后, 其腐蚀速率

在铝基体中能明显提高铝合金的强度, 但是当铝合 差异较大。笔者从 5083 铝合金发生晶间腐蚀后的

金中 M g 元素的质量分数超过 3.5% 时, 在温度为 表面形貌入手, 深入分析了同种试样产生晶间腐蚀

50~200 ℃ 下使用一段时间后, 铝合金会出现晶间 差异的原因。

腐蚀与应力腐蚀的倾向。 DAVENPORT 等 [ 14 ] 研究

了敏化时间对 AA5182 铝合金耐晶间腐蚀性能的影 1 试验材料及方法

响, 发现晶界角度取向差小于 20° 的铝合金比大角 试验材料为 10 mm 厚的 5083 铝合金板材, 其

度晶界铝合金更耐腐蚀。林洪才等 [ 15 ] 通过改变成 化学成分如表 1 所示, 热处理状态为 H116 态。晶

型工艺, 发现了 5059 铝合金热轧板材在一定条件下 间腐 蚀 试 验 所 用 的 试 样 尺 寸 ( 长 × 宽 × 高 ) 为

会发生部分再结晶, 其耐腐蚀性明显提高。 50mm×6mm×10mm , 试样结构如图 1 所示。

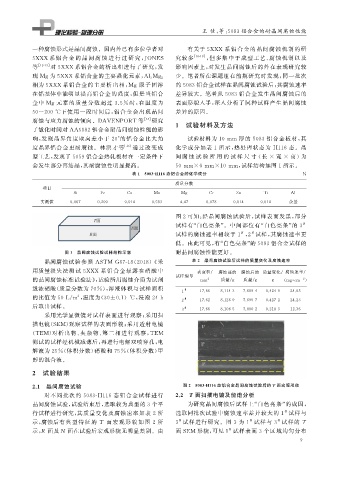

表 1 5083-H116 态铝合金的化学成分 %

质量分数

项目

Si Fe Cu Mn M g Cr Zn Ti Al

实测值 0.067 0.200 0.014 0.583 4.47 0.078 0.014 0.014 余量

图2 可知: 经晶间腐蚀试验后, 试样表面发黑, 部分

#

试样有“ 白色亮条”。中间部位有“ 白色亮条” 的 3

试样的腐蚀速率相较于 1 , 2 试样, 其腐蚀速率更

#

#

低。由此可见, 有“ 白色亮条” 的 5083 铝合金试样的

图 1 晶间腐蚀试验试样结构示意 耐晶间腐蚀性能更好。

晶间腐蚀试验参照 ASTM G67-18 ( 2018 )《 采 表 2 晶间腐蚀试验后试样的质量变化及腐蚀速率

用质量损失法测试 5XXX 系铝合金暴露在 硝酸中 表面积 / 腐蚀前的 腐蚀后的 质量变化 / 腐蚀速率 /

试样编号

的晶间腐蚀标准试验法》, 试验所用腐蚀介质为试剂 mm 2 质量 / g 质量 / g g ( m g · cm -2 )

级浓硝酸( 质量分数为 70% ), 溶液体积与试样面积

1 # 17.66 8.1143 7.6894 0.4249 24.05

2

的比值为 50L / m , 温度为( 30±0.1 ) ℃ , 浸泡 24h #

2 17.62 8.1269 7.6997 0.4272 24.25

后取出试样。 #

3 17.66 8.1085 7.8902 0.2183 12.36

采用光学显微镜对试样表面进行观察; 采用扫

描电镜( SEM ) 观察试样的表面形貌; 采用透射电镜

( TEM ) 对析出物、 夹杂 物、 第二相进行观察, TEM

测试的试样经机械减薄后, 再进行电解双喷穿孔, 电

解液为 25% ( 体积分数) 硝酸和 75% ( 体积分数) 甲

醇的混合液。

2 试验结果

2.1 晶间腐蚀试验 图 2 5083-H116 态铝合金晶间腐蚀试验后的 T 面宏观形貌

对不同批次的 5083-H116 态铝合金试样进行 2.2 T 面扫描电镜及能谱分析

晶间腐蚀试验, 试验结束后, 选取较为典型的 3 个平 为研究晶间腐蚀后试样上“ 白色亮条” 的成因,

行试样进行研究, 其质量变化及腐蚀速率如表 2 所 选取同批次试验中腐蚀速率差异较大的 1 试样与

#

示, 腐蚀后有典型 特 征 的 T 面 宏 观 形 貌 如 图 2 所 3 试样进行研究。图 3 为 1 试样与 3 试样的 T

#

#

#

示, R 面及 N 面在试验后宏观形貌无明显差别。由 面 SEM 形貌, 可见 1 试样表面 3 个区域均匀分布

#

9