Page 67 - 理化检验-物理分册2022年第十期

P. 67

孙家冬, 等: 0Cr16Ni6 热轧退火钢螺纹定位销断裂原因

采用直读光谱仪分析其化学成分, 结果如表 1 所示。

由表 1 可知: 该螺纹定位销的化学成分均符合技术

要求。

表 1 断裂螺纹定位销的化学成分 %

质量分数

项目

C Mn Si S P Cr Ni

实测值 0.06 0.43 0.33 0.011 0.017 15.93 6.23

图 1 断裂螺纹定位销整体及其断口的宏观形貌 技术要求 0.05~ ≤ ≤ ≤ ≤ 15.5~ 5~8

0.09 0.8 0.7 0.015 0.03 17.5

部局部光亮, 这是由断裂后断面彼此摩擦导致的。

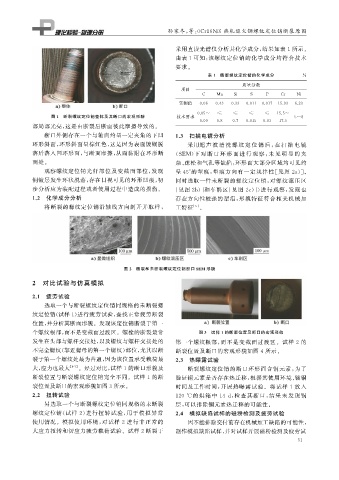

断口外侧存在一个与轴向约呈一定夹角的下凹 1.3 扫描电镜分析

环形斜面, 环形斜面呈棕红色, 这是因为表面镀铜脱 采用超 声 波 清 洗 螺 纹 定 位 销 后, 在 扫 描 电 镜

落后落入凹环形面, 与断面摩擦, 从而黏附在环形断 ( SEM ) 下 对 断 口 环 形 面 进 行 观 察, 未 见 明 显 的 夹

面处。 杂、 疏松和气孔等缺陷, 环形面大部分区域均可见约

观察螺纹定位销光杆部位及变截面部位, 发现 呈 45° 的犁痕, 犁痕方向有一定规律性[ 见图 2a )]。

铜镀层发生环状脱落, 存在目视可见的环形凹痕, 初 同时选取一件未断裂的螺纹定位销, 对螺纹滚压区

步分析应为装配过程或者使用过程中造成的损伤。 [ 见图 2b )] 和车削区[ 见图 2c )]) 进行观察, 发现也

1.2 化学成分分析 存在方向性较强的犁痕, 形貌特征符合相关机械加

将断裂的螺纹定位销沿轴线方向剖开并取样, 工特征 [ 5 ] 。

图 2 断裂和未断裂螺纹定位销断口 SEM 形貌

2 对比试验与仿真模拟

2.1 疲劳试验

选取一个与断裂螺纹定位销同规格的未断裂螺

纹定位销( 试样1 ) 进行疲劳试验, 查找正常疲劳断裂

位置, 并分析其断面形貌。发现该定位销断裂于第一

个螺纹根部, 而不是变截面过渡区。螺栓的断裂最常 图 3 试样 1 的断裂位置及断口的宏观形貌

发生在头部与螺杆交接处, 以及螺纹与螺杆交接处的 第一个螺纹根部, 而不是变截面过渡区。试样 2 的

不完全螺纹( 靠近螺母的第一个螺纹) 部位, 尤其以断 断裂位置及断口的宏观形貌如图 4 所示。

裂于第一个螺纹处最为普遍, 因为该位置承受载荷最 2.3 热曝露试验

大, 应力也最大 [ 6-7 ] 。经过对比, 试样1的断口形貌及 断裂螺纹定位销的断口环形面含铜元素, 为了

断裂位置与断裂螺纹定位销完全不同。试样 1 的断 验证铜元素是否存在热迁移, 根据其使用环境、 镀铜

裂位置及断口的宏观形貌如图3所示。 时间及工作时间, 开展热曝露试验。将试样 1 放入

2.2 扭转试验 120 ℃ 的烘箱中 14d , 检查其断口, 结果未发现铜

另选取一个与断裂螺纹定位销同规格的未断裂 层, 可以排除铜元素热迁移的可能性。

螺纹定位销( 试样 2 ) 进行扭转试验, 用于模拟异常 2.4 模拟缺陷试样的磁粉检测及疲劳试验

使用情况。模拟使用环境, 对试样 2 进行非正常的 因不能排除交付前存在机械加工缺陷的可能性,

大应力扭转和切应力疲劳载荷试验。试样 2 断裂于 制作模拟缺陷试样, 并对试样开展磁粉检测及疲劳试

5 1