Page 49 - 理化检验-物理分册2022年第九期

P. 49

王 飞, 等: 主蒸汽压力取样管焊接接头开裂原因

接头的缺陷评级为一级, 说明该焊接接头经热处理

后进行射线检测时, 裂纹尚未产生或因尺寸小等原

因未被发现, 此后至开裂时机组累计运行时间不超

过 300h 。

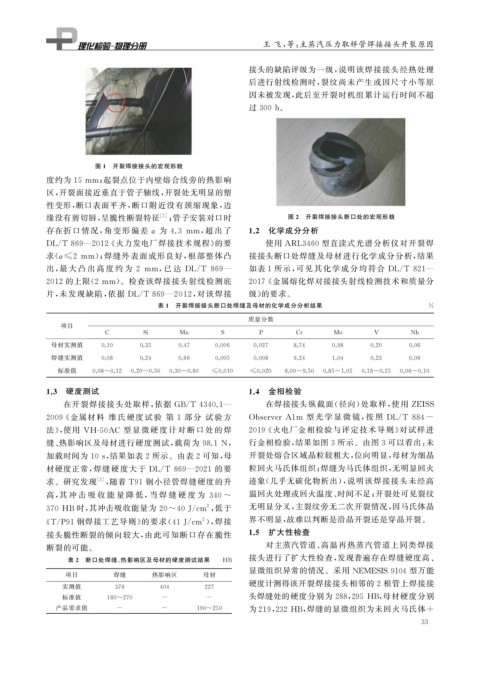

图 1 开裂焊接接头的宏观形貌

度约为 15mm ; 起裂点位于内壁熔合线旁的热影响

区, 开裂面接近垂直于管子轴线, 开裂处无明显的塑

性变形, 断口表面平齐, 断口附近没有颈缩现象, 边

缘没有剪切唇, 呈脆性断裂特征 [ 1 ] ; 管子安装对口时 图 2 开裂焊接接头断口处的宏观形貌

存在折 口 情 况, 角 变 形 偏 差 α 为 4.3 mm , 超 出 了 1.2 化学成分分析

DL / T869 — 2012 《 火力发电厂焊接技术规程》 的要 使用 ARL3460 型直读式光谱分析仪对开裂焊

求( α≤2 mm ); 焊缝外表面成形良好, 根部整体凸 接接头断口处焊缝及母材进行化学成分分析, 结果

出, 最 大 凸 出 高 度 约 为 2 mm , 已 达 DL / T869 — 如表 1 所示, 可见其化学成分均符合 DL / T821 —

2012 的上限( 2mm )。检查该焊接接头射线检测底 2017 《 金属熔化焊对接接头射线检测技术和质量分

片, 未发现缺陷, 依据 DL / T869 — 2012 , 对该焊接 级》 的要求。

表 1 开裂焊接接头断口处焊缝及母材的化学成分分析结果 %

质量分数

项目

C Si Mn S P Cr Mo V Nb

母材实测值 0.10 0.35 0.47 0.006 0.027 8.74 0.98 0.20 0.06

焊缝实测值 0.08 0.24 0.66 0.005 0.008 9.24 1.04 0.23 0.06

标准值 0.08~0.12 0.20~0.50 0.30~0.60 ≤0.010 ≤0.020 8.00~9.50 0.85~1.05 0.18~0.25 0.06~0.10

1.3 硬度测试 1.4 金相检验

在开裂焊接接头处取样, 依据 GB / T4340.1 — 在焊接接头纵截面( 径向) 处取样, 使用 ZEISS

2009 《 金属材 料 维 氏 硬 度 试 验 第 1 部 分 试 验 方 ObserverA1m 型 光 学 显 微 镜, 按 照 DL / T884-

法》, 使用 VH-50AC 型 显 微 硬 度 计 对 断 口 处 的 焊 2019 《 火电厂金相检验与评定技术导则》 对试样进

缝、 热影响区及母材进行硬度测试, 载荷为 98.1N , 行金相检验, 结果如图 3 所示。由图 3 可以看出: 未

加载时间为 10s , 结果如表 2 所示。由表 2 可知, 母 开裂处熔合区域晶粒较粗大, 位向明显, 母材为细晶

材硬度正常, 焊缝硬度大于 DL / T869 — 2021 的要 粒回火马氏体组织; 焊缝为马氏体组织, 无明显回火

求。研究发现 [ 2 ] , 随着 T91 钢小径管焊缝硬度的升 迹象( 几乎无碳化物析出), 说明该焊接接头未经高

温回火处理或回火温度、 时间不足; 开裂处可见裂纹

高, 其 冲 击 吸 收 能 量 降 低, 当 焊 缝 硬 度 为 340~

370HB 时, 其冲击吸收能量为 20~40J / cm , 低于 无明显分叉, 主裂纹旁无二次开裂情况, 因马氏体晶

2

《 T / P91 钢焊接工艺导则》 的要求( 41J / cm ), 焊接 界不明显, 故难以判断是沿晶开裂还是穿晶开裂。

2

接头脆性断裂的倾向较大, 由此可知断口存在脆性 1.5 扩大性检查

断裂的可能。 对主蒸汽管道、 高温再热蒸汽管道上同类焊接

表 2 断口处焊缝、 热影响区及母材的硬度测试结果 HB 接头进行了扩大性检查, 发现普遍存在焊缝硬度高、

显微组织异常的情况。采用 NEMESIS9104 型万能

项目 焊缝 热影响区 母材

硬度计测得该开裂焊接接头相邻的 2 根管上焊接接

实测值 376 404 227

标准值 180~270 - - 头焊缝处的硬度分别为 288 , 295HB , 母材硬度分别

产品要求值 - - 190~250 为219 , 232HB , 焊缝的显微组织为未回火马氏体 +

3 3