Page 45 - 理化检验-物理分册2022年第九期

P. 45

武琪昌, 等: TA1 丝网脉冲微束等离子弧焊工艺

的冷却作用抑

2 试验结果与分析

作用与I b

的冷却作用开始明显, I b

制了金属熔化, 使焊点的长轴扩展被削弱; 当I b=

2.1 宏观观察 0.4A , I p=0.83 A 时, 焊 点 形 貌 并 没 有 彻 底 呈 圆

从焊接 接 头 处 取 样, 选 择 形 貌 接 近 且 连 续 的 球状, 其原因可能是I p 与I b 相差过大, 虽然I b 可

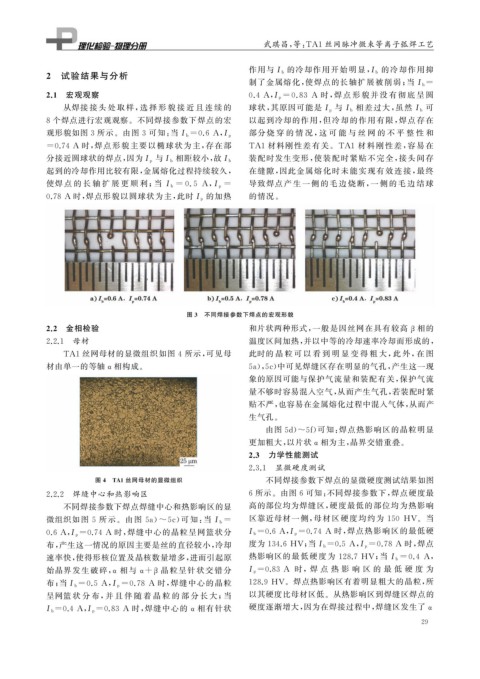

8 个焊点进行宏观观察。不同焊接参数下焊点的宏 以起到冷却的作用, 但冷却的作用有限, 焊点存在

部分 烧 穿 的 情 况, 这 可 能 与 丝 网 的 不 平 整 性 和

观形貌如图 3 所示。由图 3 可知: 当I b=0.6A , I p

=0.74A 时, 焊点形貌主要以椭球状为主, 存在部 TA1 材料刚性差有关。 TA1 材 料 刚 性 差, 容 易 在

装配时发生变形, 使装配时紧贴不完全, 接头间存

分接近圆球状的焊点, 因为I p 与I b 相距较小, 故I b

起到的冷却作用比较有限, 金属熔化过程持续较久, 在缝隙, 因此金属熔化时未能实现有效连接, 最终

使焊 点 的 长 轴 扩 展 更 顺 利; 当 I b =0.5 A , I p = 导致焊点 产 生 一 侧 的 毛 边 烧 断, 一 侧 的 毛 边 结 球

的加热 的情况。

0.78A 时, 焊点形貌以圆球状为主, 此时I p

图 3 不同焊接参数下焊点的宏观形貌

2.2 金相检验 和片状两种形式, 一般是因丝网在具有较高 β 相的

2.2.1 母材 温度区间加热, 并以中等的冷却速率冷却而形成的,

TA1 丝网母材的显微组织如图 4 所示, 可见母 此时的 晶 粒 可 以 看 到 明 显 变 得 粗 大, 此 外, 在 图

材由单一的等轴 α相构成。 5a ), 5c ) 中可见焊缝区存在明显的气孔, 产生这一现

象的原因可能与保护气流量和装配有关, 保护气流

量不够时容易混入空气, 从而产生气孔, 若装配时紧

贴不严, 也容易在金属熔化过程中混入气体, 从而产

生气孔。

由图 5d ) ~5f ) 可知: 焊点热影响区的晶粒明显

更加粗大, 以片状 α相为主, 晶界交错重叠。

2.3 力学性能测试

2.3.1 显微硬度测试

图 4 TA1 丝网母材的显微组织 不同焊接参数下焊点的显微硬度测试结果如图

2.2.2 焊缝中心和热影响区 6 所示。由图 6 可知: 不同焊接参数下, 焊点硬度最

不同焊接参数下焊点焊缝中心和热影响区的显 高的部位均为焊缝区, 硬度最低的部位均为热影响

区靠近母材一侧, 母材区硬度均约为 150 HV 。当

微组织如图 5 所示。由图 5a ) ~5c ) 可 知: 当 I b=

0.6A , I p=0.74A 时, 焊缝中心的晶粒呈网篮状分 I b=0.6A , I p=0.74A 时, 焊点热影响区的最低硬

布, 产生这一情况的原因主要是丝的直径较小, 冷却 度为 134.6HV ; 当I b=0.5A , I p=0.78A 时, 焊点

速率快, 使得形核位置及晶核数量增多, 进而引起原 热影响区的最低硬度为 128.7HV ; 当 I b=0.4A ,

晶粒呈针状交 错 分 I p=0.83A 时,焊 点 热 影 响 区 的 最 低 硬 度 为

始晶界发生破碎, α 相与 α+ β

布; 当I b=0.5A , I p=0.78A 时, 焊缝中心的晶粒 128.9HV 。焊点热影响区有着明显粗大的晶粒, 所

呈网篮 状 分 布, 并 且 伴 随 着 晶 粒 的 部 分 长 大; 当 以其硬度比母材区低。从热影响区到焊缝区焊点的

I b=0.4A , I p=0.83A 时, 焊缝中心的 α 相有针状 硬度逐渐增大, 因为在焊接过程中, 焊缝区发生了 α

2 9